您的位置:網(wǎng)站首頁 > 技術(shù)文章 > 臥式管殼式換熱器-簡介

您的位置:網(wǎng)站首頁 > 技術(shù)文章 > 臥式管殼式換熱器-簡介 臥式管殼式換熱器:工業(yè)熱交換領(lǐng)域的橫向效率

一、核心結(jié)構(gòu):緊湊設(shè)計(jì)下的高效傳熱機(jī)制

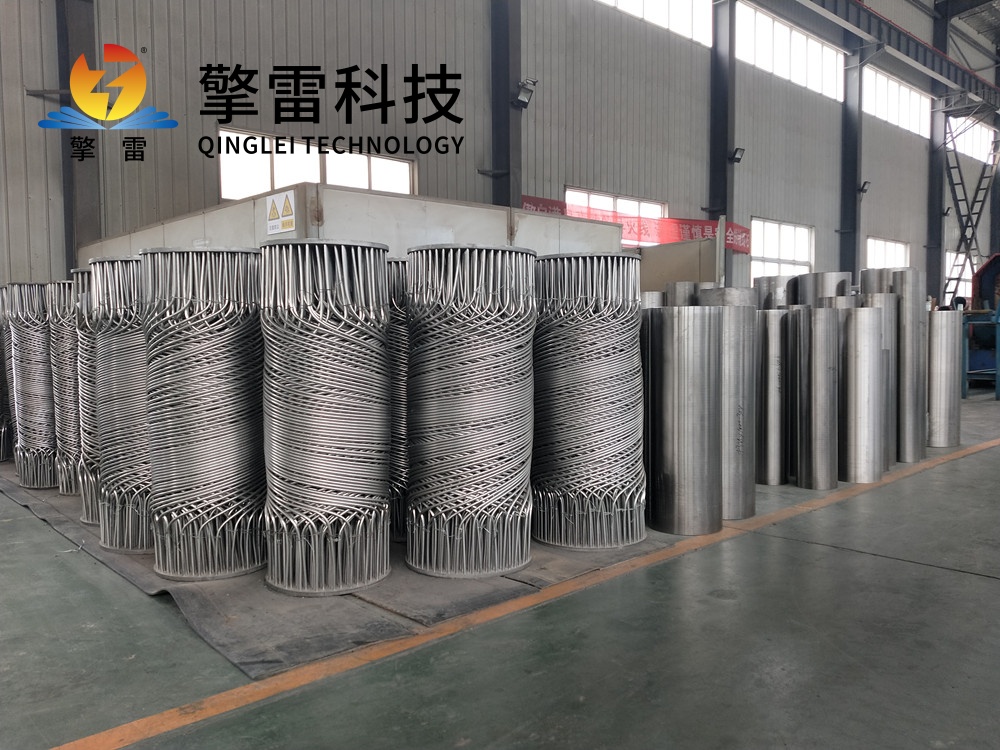

臥式管殼式換熱器以圓筒形殼體為核心,內(nèi)部平行排列多根換熱管形成管程與殼程的獨(dú)立通道。其結(jié)構(gòu)創(chuàng)新聚焦于三大部件:

螺旋折流板:替代傳統(tǒng)弓形折流板,引導(dǎo)流體呈螺旋狀流動(dòng),消除流動(dòng)死區(qū)。例如,在石油煉制中,折流板使殼程流體湍流強(qiáng)度提升3倍,傳熱系數(shù)達(dá)180—250 W/(m2·K),較傳統(tǒng)設(shè)備提高40%。

模塊化管束:支持等邊三角形或正方形排列,前者緊湊且傳熱效率高,后者便于清洗。某煉油廠采用三角形排列后,設(shè)備體積縮小30%,熱回收效率提升至92%。

膨脹節(jié)補(bǔ)償:針對高溫差工況(如殼程與管程溫差>50℃),設(shè)置波紋管膨脹節(jié),緩解熱應(yīng)力,防止設(shè)備變形。在500℃高溫渣油冷卻場景中,設(shè)備壽命延長至10年。

二、性能優(yōu)勢:多維度突破工業(yè)極限

高效傳熱與節(jié)能

通過優(yōu)化折流板角度與流體流速,實(shí)現(xiàn)逆流設(shè)計(jì),熱回收率超90%。例如,在600MW汽輪機(jī)排汽冷凝中,排汽壓力降低0.01MPa,發(fā)電量增加1.2%,年節(jié)約標(biāo)煤2萬噸。

集成納米熱膜技術(shù),管壁熱阻降低50%,傳熱系數(shù)突破2000 W/(m2·K),較傳統(tǒng)設(shè)備提升60%。

耐工況

高溫高壓:全不銹鋼結(jié)構(gòu)承壓達(dá)35MPa,支持600℃超臨界工況。在核電站蒸汽發(fā)生器中,U型管束耐受100MPa壓力,連續(xù)運(yùn)行5年無泄漏。

強(qiáng)腐蝕性介質(zhì):采用鈦合金或碳化硅涂層,耐氯離子腐蝕能力提升5倍。某化工廠濕氯氣環(huán)境中,設(shè)備連續(xù)運(yùn)行8年無明顯腐蝕,壽命較普通316L不銹鋼延長4倍。

氣液兩相流:螺旋流道設(shè)計(jì)使氣液混合均勻,傳熱效率提升30%。在LNG接收站項(xiàng)目中,設(shè)備體積縮小60%,安裝成本降低35%。

智能化運(yùn)維

集成物聯(lián)網(wǎng)傳感器,實(shí)時(shí)監(jiān)測管壁溫度、流體流速及壓力,故障預(yù)警準(zhǔn)確率達(dá)95%。某石化企業(yè)通過AI優(yōu)化算法,動(dòng)態(tài)調(diào)整操作參數(shù),節(jié)能率提升15%。

數(shù)字孿生技術(shù)構(gòu)建設(shè)備三維模型,模擬不同工況下的性能表現(xiàn),優(yōu)化設(shè)計(jì)周期縮短50%,維護(hù)決策準(zhǔn)確率超98%。

三、典型應(yīng)用場景:覆蓋全工業(yè)鏈

石油化工

原油加熱與冷卻:在催化重整工藝中,實(shí)現(xiàn)油品高效換熱,提升產(chǎn)品質(zhì)量。某煉油廠采用浮頭式換熱器后,輕質(zhì)油品產(chǎn)出率提高8%,年增效超5000萬元。

反應(yīng)釜溫度控制:精確調(diào)節(jié)反應(yīng)溫度至±1℃,提升產(chǎn)品收率。在合成氨生產(chǎn)中,換熱效率提升10%,噸氨能耗降低15%。

電力行業(yè)

鍋爐給水預(yù)熱:回收540℃煙氣余熱,發(fā)電效率提升1.5%。某電廠項(xiàng)目年節(jié)約燃料成本超千萬元,減排CO? 30萬噸。

汽輪機(jī)排汽冷凝:降低冷凝溫度至30℃,提高發(fā)電效率。在超臨界機(jī)組中,設(shè)備投資回收期僅1.8年。

新能源與環(huán)保

氫能產(chǎn)業(yè):在PEM電解槽冷卻中,耐受-20℃至90℃寬溫域,氫氣純度達(dá)6N級(jí),支持綠氫規(guī)模化生產(chǎn)。

垃圾焚燒尾氣處理:耐受200℃高溫與二氧化硫腐蝕,二噁英分解率提升95%。某項(xiàng)目年減排CO? 5萬噸,滿足歐盟環(huán)保標(biāo)準(zhǔn)。

制造

半導(dǎo)體制造:回收HF/HNO?混合酸,精度穩(wěn)定性超越傳統(tǒng)設(shè)備3倍。在芯片蝕刻工藝中,換熱器使酸液溫度波動(dòng)<0.5℃,提升良品率。

制藥行業(yè):實(shí)現(xiàn)121℃高溫瞬時(shí)滅菌,確保無菌要求。在抗生素生產(chǎn)中,設(shè)備符合GMP標(biāo)準(zhǔn),產(chǎn)品合格率提升至99.9%。

四、技術(shù)創(chuàng)新趨勢:材料與智能的深度融合

材料升級(jí)

研發(fā)碳化硅/石墨烯復(fù)合管束,導(dǎo)熱系數(shù)突破300 W/(m·K),納米涂層技術(shù)實(shí)現(xiàn)自修復(fù)功能,設(shè)備壽命延長至30年。

采用3D打印技術(shù)制造復(fù)雜螺旋流道,傳熱效率提升25%,耐壓能力提高40%,支持超臨界CO?發(fā)電等工況。

系統(tǒng)集成

開發(fā)熱-電-氣多聯(lián)供系統(tǒng),能源綜合利用率突破85%。例如,某煉化企業(yè)通過梯級(jí)利用低溫余熱,年減排CO?超50萬噸。

與儲(chǔ)能技術(shù)結(jié)合,構(gòu)建多能互補(bǔ)的能源網(wǎng)絡(luò)。在數(shù)據(jù)中心冷卻系統(tǒng)中,設(shè)備支持峰谷電價(jià)調(diào)節(jié),年運(yùn)營成本降低30%。

五、案例分析:某煉油廠常減壓裝置改造

改造前:采用傳統(tǒng)列管式換熱器,存在以下問題:

傳熱系數(shù)僅800 W/(m2·K),熱回收效率65%;

設(shè)備體積大,占地面積超300㎡;

3年需化學(xué)清洗一次,維護(hù)成本高。

改造后:選用臥式管殼式換熱器,參數(shù)配置如下:

螺旋折流板角度15°,管程流速2.2 m/s,殼程流速1.5 m/s;

傳熱系數(shù)提升至1200 W/(m2·K),熱回收效率達(dá)92%;

設(shè)備體積縮小至傳統(tǒng)設(shè)備的1/3,占地面積僅100㎡;

螺旋流道離心力減少污垢沉積,清洗周期延長至5年。

效果:

年節(jié)約燃料氣用量80萬噸標(biāo)煤,減排CO? 200萬噸;

維護(hù)成本降低60%,生產(chǎn)連續(xù)性顯著提升;

投資回收期僅1.5年,經(jīng)濟(jì)效益顯著。