丙二醇碳化硅熱交換器:工業換熱領域的創新突破

在工業生產中,熱交換器作為能量轉換與傳遞的核心設備,其性能直接決定了能源利用效率與工藝穩定性。傳統金屬換熱器在高溫、強腐蝕、含顆粒物等工況下易出現腐蝕泄漏、熱效率衰減等問題,而丙二醇碳化硅熱交換器憑借碳化硅材料的性能與丙二醇介質的協同作用,為食品、化工、冶金、能源等領域提供了高效、可靠的解決方案。

一、技術原理:碳化硅與丙二醇的協同效應

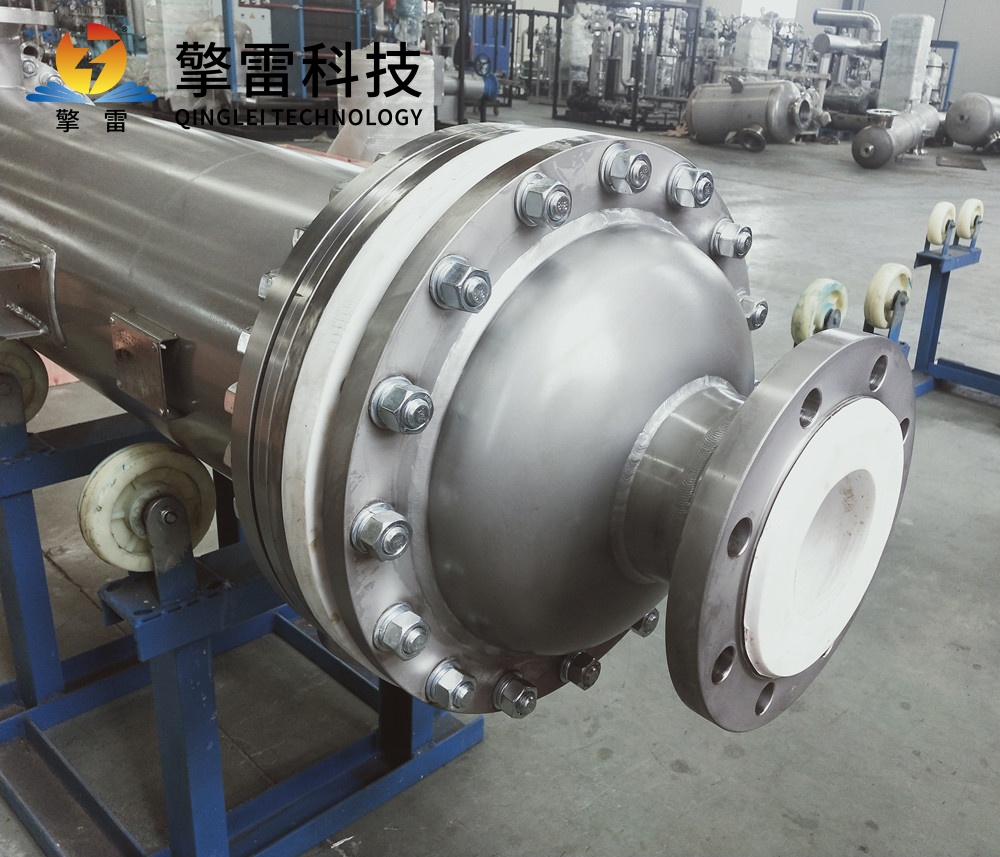

丙二醇碳化硅熱交換器以碳化硅(SiC)陶瓷管束為核心傳熱元件,丙二醇作為熱載體介質,通過熱傳導與對流傳熱實現熱量交換。碳化硅材料具有高導熱性(120-200 W/(m·K))、高熔點(2700℃)、耐強酸強堿腐蝕等特性,其熱膨脹系數低,可在1000℃高溫下經受50次以上急冷急熱循環而不開裂。丙二醇作為食品級介質,具有無毒、無味、高沸點(188℃)的特性,在食品加工中可安全用于加熱、冷卻、蒸發等環節。

兩者結合后,碳化硅管束的高導熱性確保熱量快速傳遞,而丙二醇的化學穩定性與食品安全性滿足食品行業對介質的嚴苛要求。例如,在果汁濃縮工藝中,丙二醇作為中間熱載體,通過碳化硅換熱器將蒸汽熱量高效傳遞至果汁,避免金屬離子污染,同時提升濃縮效率。

二、核心優勢:破解傳統換熱器痛點

耐腐蝕性突破

碳化硅對氫氟酸、濃硫酸等強腐蝕性介質具有惰性,年腐蝕速率低于0.01mm。在氯堿工業中,傳統石墨換熱器處理氫氧化鈉溶液時壽命僅2-3年,而碳化硅換熱器壽命可延長至15年以上,顯著降低維護成本。

高溫穩定性

在鋼鐵冶金行業,高爐煤氣余熱回收溫度達1000℃,碳化硅換熱器可耐受含塵煙氣沖刷,熱回收效率提升18%,年節約標煤超2萬噸。其微孔結構碳化硅管甚至能耐受1200℃以上超高溫,適配核能領域特殊工況。

高效傳熱與節能

碳化硅導熱系數是316L不銹鋼的8倍,配合螺旋導流板設計,對流傳熱系數較傳統設備提升40%以上。在硫酸生產中,采用碳化硅換熱器后熱回收率達95%,較石墨換熱器提高15個百分點,單線年節能價值超千萬元。

食品級安全認證

丙二醇作為FDA認證的食品添加劑,與碳化硅的化學惰性結合,確保換熱過程無金屬離子析出。在乳制品殺菌工藝中,該設備可精準控制巴氏殺菌溫度(72-75℃),避免蛋白質變性,保障產品品質。

三、典型應用場景解析

1. 食品行業:從原料處理到成品包裝

果汁濃縮:碳化硅換熱器替代傳統列管式換熱器,解決果汁粘度高、易結垢問題。丙二醇作為熱載體,通過U型管式結構實現逆流換熱,濃縮效率提升30%,能耗降低25%。

啤酒釀造:在麥芽糖化環節,碳化硅換熱器精準控制65℃糖化溫度,避免酶活性喪失。其耐清洗特性支持CIP在線清洗,減少微生物污染風險。

乳制品殺菌:采用雙管板密封設計,確保丙二醇與牛奶隔離。設備通過FDA認證,滿足HACCP體系要求,保障產品安全性。

2. 化工行業:強腐蝕介質處理

硫酸生產:在二氧化硫轉化器中,碳化硅換熱器處理含SO?的腐蝕性氣體,設備壽命從傳統石墨的2年延長至10年,減少非計劃停機損失。

氯堿工業:電解食鹽水產生的32%氫氧化鈉溶液,通過碳化硅換熱器冷卻至50℃以下,解決金屬設備腐蝕泄漏問題,年維修成本降低80%。

3. 冶金行業:高溫余熱回收

高爐煤氣余熱利用:碳化硅換熱器將1000℃煤氣溫度降至200℃以下,回收熱量用于預熱助燃空氣,使高爐燃料比降低5%,噸鋼能耗減少12%。

電爐煙氣處理:在不銹鋼冶煉中,設備耐受1600℃瞬時高溫,配合急冷裝置防止二噁英生成,煙氣排放達標率提升至99%。

四、技術發展趨勢與挑戰

1. 材料創新:復合涂層提升性能

研發碳化硅-石墨烯復合涂層,使耐蝕性提升20%,抗熱震性增強15%。該技術已應用于半導體濕法蝕刻廢液處理,設備壽命突破20年。

2. 結構優化:模塊化與智能化

模塊化設計:支持多組并聯,適應有限空間布局。例如,在垃圾焚燒廠中,緊湊型碳化硅換熱器占地面積減少40%,余熱回收效率提升10%。

智能監控:嵌入物聯網傳感器,實時監測溫度、壓力、振動參數,故障預警準確率超95%。某化工企業應用后,非計劃停機時間減少70%。

3. 綠色制造:3D打印與循環經濟

采用3D打印近凈成型技術,材料利用率從65%提升至90%,定制化成本降低30%。同時,研發碳化硅再生工藝,實現廢舊設備材料回收率超95%,推動行業可持續發展。

五、結語

丙二醇碳化硅熱交換器通過材料科學與工程設計的創新,突破了傳統換熱器的性能極限。在“雙碳"目標驅動下,其高效節能、安全環保的特性正加速替代金屬設備,成為工業綠色轉型的關鍵裝備。隨著復合材料、智能控制等技術的融合,該領域將持續拓展應用邊界,為全球能源危機與環境污染問題提供中國方案。