耐腐蝕列管冷凝器:化工、能源領域高效冷凝與防腐的核心裝備

摘要

耐腐蝕列管冷凝器是化工、制藥、能源等行業中實現氣體冷凝與熱回收的關鍵設備,其通過列管結構強化氣液兩相的傳熱效率,同時采用特種耐腐蝕材料(如鈦合金、哈氏合金、氟塑料等)應對強酸、強堿、高溫蒸汽等惡劣工況。本文從腐蝕機理出發,系統分析耐腐蝕列管冷凝器的材料選擇、結構設計、制造工藝及典型應用場景,結合實際案例探討其如何通過材料-結構-工藝協同優化突破傳統冷凝器的性能瓶頸,為高腐蝕性工況提供可靠解決方案。

一、耐腐蝕列管冷凝器的核心需求:冷凝效率與防腐性能的平衡

1.1 化工行業冷凝工況的腐蝕挑戰

化工生產中,冷凝器常接觸以下腐蝕性介質:

酸性氣體:如氯化氫(HCl)、硫化氫(H?S)、氟化氫(HF),易導致金屬材料點蝕與應力腐蝕。

堿性溶液:如氫氧化鈉(NaOH)、氨水(NH?·H?O),對鋁、銅等金屬產生堿脆。

有機溶劑:如含氯有機物(氯苯、四氯化碳),在高溫下分解產生腐蝕性氯化氫。

高溫蒸汽:溫度>200℃時,水蒸氣對碳鋼的腐蝕速率提升10倍以上。

1.2 耐腐蝕列管冷凝器的性能突破

性能指標傳統碳鋼冷凝器耐腐蝕列管冷凝器(鈦合金/氟塑料)

耐腐蝕性僅適用于中性水蒸氣耐受pH 0-14的強酸強堿

使用壽命3-5年15-20年(鈦合金)

傳熱系數(K)80-150 W/m2·K120-300 W/m2·K(結構優化后)

適用溫度-20℃~200℃-50℃~400℃(鈦合金)

維護成本年維護費用占設備價值15%年維護費用<2%(免清洗設計)

二、耐腐蝕列管冷凝器的材料選擇與防腐機制

2.1 金屬材料體系

2.1.1 鈦及鈦合金(TA1/TA2/TC4)

優勢:

耐氯離子腐蝕:在3.5% NaCl溶液中,腐蝕速率<0.001 mm/年。

高強度:抗拉強度≥490 MPa,適用于高壓工況(P≤10 MPa)。

生物相容性:適用于制藥、食品行業。

應用場景:海水淡化、氯堿工業、有機硅生產。

案例:某氯堿廠氯氣冷凝器,采用TA2鈦管,連續運行8年無泄漏,相比原316L不銹鋼設備壽命延長3倍。

2.1.2 哈氏合金(Hastelloy C-276/B-2)

優勢:

耐混合酸腐蝕:對HCl、H?SO?、HNO?的耐蝕性優于316L不銹鋼10倍以上。

抗點蝕:臨界點蝕溫度(CPT)>100℃(316L不銹鋼僅50℃)。

應用場景:濕法冶金、硫酸生產、核廢料處理。

案例:某銅冶煉廠煙氣冷凝器,采用Hastelloy C-276管束,在120℃、5% H?SO?工況下,腐蝕速率從0.5 mm/年降至0.02 mm/年。

2.1.3 雙相不銹鋼(2205/2507)

優勢:

成本效益:價格僅為哈氏合金的1/3,耐蝕性接近316L不銹鋼的2倍。

高強度:屈服強度≥450 MPa,適用于大直徑冷凝器。

應用場景:海水淡化、造紙黑液處理、化肥生產。

案例:某海水淡化廠,采用2205雙相不銹鋼冷凝器,在3.5% NaCl、40℃工況下,壽命達12年,成本比鈦合金降低40%。

2.2 非金屬材料體系

2.2.1 氟塑料(PTFE/PVDF/FEP)

優勢:

化學惰性:耐受所有強酸、強堿、有機溶劑(除熔融堿金屬外)。

低表面能:污垢系數僅0.0001 m2·K/W(金屬材料為0.0004 m2·K/W)。

限制:

導熱系數低(PTFE:0.25 W/m·K),需通過金屬骨架增強(如鋼襯PTFE)。

最高使用溫度≤260℃(PTFE)。

應用場景:半導體行業超純水冷凝、醫藥中間體合成。

案例:某半導體廠,采用鋼襯PTFE冷凝器,在120℃、98% H?SO?工況下,連續運行5年無腐蝕,產品純度提升至9N(99.9999999%)。

2.2.2 石墨材料(浸漬樹脂石墨/碳化硅石墨)

優勢:

耐高溫:碳化硅石墨可耐受1000℃高溫。

導熱性:浸漬酚醛樹脂后,導熱系數達30-50 W/m·K(接近金屬)。

限制:

脆性大:需避免機械沖擊。

滲透性:未浸漬石墨的孔隙率>10%,需通過浸漬處理封閉。

應用場景:磷酸生產、煤制油、高溫煙氣冷凝。

案例:某磷酸廠,采用浸漬呋喃樹脂石墨冷凝器,在150℃、50% H?PO?工況下,壽命達8年,相比不銹鋼設備節能15%。

三、耐腐蝕列管冷凝器的結構設計優化

3.1 列管排列與流場調控

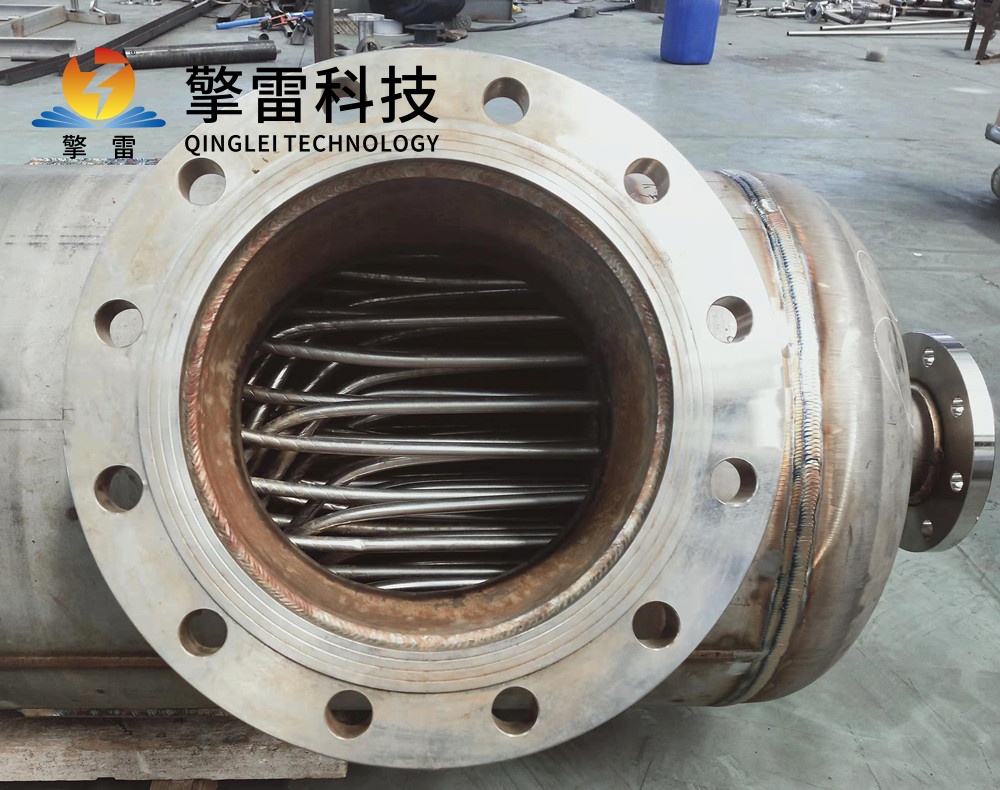

3.1.1 管程設計

管徑選擇:

氣體側:內徑10-30 mm,流速10-30 m/s(湍流狀態)。

液體側:內徑20-50 mm,流速1-3 m/s(避免高速沖刷腐蝕)。

管束排列:

正三角形排列:傳熱面積利用率高(比正方形排列高10%),但清洗困難。

轉角正三角形排列:兼顧傳熱與清洗,適用于易結垢工況。

3.1.2 殼程設計

折流板類型:

弓形折流板:缺口高度25%管徑,間距為管長的1/3-1/2,提升液體側湍流。

螺旋折流板:使流體呈螺旋流動,壓降降低30%,傳熱效率提升15%。

防沖刷設計:在氣體入口處設置防沖板(厚度≥10 mm),避免高速氣體直接沖擊管束。

3.2 特殊結構創新

3.2.1 波紋管冷凝器

結構:管內加工螺旋波紋(螺距5-20 mm,深度1-3 mm),使氣體產生旋轉流動。

優勢:

傳熱系數提升30%-50%(因邊界層破壞)。

抗振動性能增強,減少管束磨損。

案例:某煉油廠催化裂化裝置,采用波紋管冷凝器,在450℃、0.5 MPa工況下,傳熱效率提高40%,設備壽命延長至10年。

3.2.2 微通道冷凝器

結構:管徑縮小至0.1-1 mm,采用并聯微通道設計。

優勢:

傳熱系數突破1000 W/m2·K(因高比表面積與強湍流)。

體積縮小80%,重量減輕90%。

限制:

制造成本高(需光刻或3D打印技術)。

易堵塞,需配套高效過濾系統。

應用場景:電子芯片散熱、航空航天熱控。

四、耐腐蝕列管冷凝器的制造工藝與質量控制

4.1 關鍵制造步驟

4.1.1 管束制備

金屬管束:

脹接:液壓脹管壓力≥50 MPa,確保管子與管板緊密貼合(接觸壓力≥20 MPa)。

焊接:對高壓工況,采用氬弧焊(TIG)或等離子焊(PAW),焊縫熔深≥3 mm。

非金屬管束:

鋼襯PTFE:先加工鋼制管束,再通過靜電噴涂或浸漬工藝覆蓋PTFE層(厚度0.5-2 mm)。

石墨管束:采用等靜壓成型技術,密度≥1.8 g/cm3,孔隙率<5%。

4.2 質量控制要點

壓力試驗:按1.5倍設計壓力進行液壓試驗,保壓30分鐘無泄漏。

氣密性檢測:采用氦質譜檢漏儀,檢測靈敏度≤1×10?? Pa·m3/s。

腐蝕測試:

鹽霧試驗:對金屬材料,按ASTM B117標準進行500小時鹽霧測試,無點蝕。

浸泡試驗:對非金屬材料,在介質中浸泡720小時,重量損失<1%。

流場均勻性測試:通過壓力傳感器與流量計驗證氣體分布均勻性,偏差≤5%。

五、典型應用場景與優化案例

5.1 氯堿工業:氯氣冷凝與回收

5.1.1 工藝背景

某氯堿廠需將電解產生的濕氯氣(含水蒸氣)冷凝至-35℃,回收液氯并脫除水分。傳統石墨冷凝器易因氯氣腐蝕導致泄漏,且傳熱效率低(K<80 W/m2·K)。

5.1.2 改造方案

材料選擇:氣體側采用TA2鈦管,液體側采用316L不銹鋼殼體。

結構優化:

管程:U型管式設計,管徑25 mm×2 mm,管長6 m,共200根。

殼程:螺旋折流板間距300 mm,提升液體側湍流。

防腐措施:管內壁涂覆聚四氟乙烯(PTFE)涂層,厚度50 μm,降低氯氣吸附。

5.1.3 實施效果

傳熱系數提升至150 W/m2·K,冷凝效率提高40%。

設備壽命延長至10年,年維護成本降低80%。

氯氣泄漏率<0.001 ppm,滿足環保要求。

5.2 硫酸生產:尾氣冷凝與酸回收

5.2.1 工藝背景

某硫酸廠需將尾氣(含SO?、SO?)冷凝至120℃,回收98%硫酸并脫除SO?。傳統碳鋼冷凝器在高溫濃硫酸中腐蝕速率達0.5 mm/年,需每2年更換一次。

5.2.2 改造方案

材料選擇:氣體側采用Hastelloy C-276管,液體側采用碳鋼襯橡膠殼體。

結構優化:

管程:浮頭式設計,管徑32 mm×3 mm,管長8 m,共150根。

殼程:可拆卸式折流板,便于清洗硫酸鈣垢。

流場調控:在氣體入口設置旋流器,使尾氣呈螺旋流動,增強氣液接觸。

5.2.3 實施效果

腐蝕速率降至0.02 mm/年,設備壽命延長至8年。

硫酸回收率提高至99.5%,年節約原料成本500萬元。

尾氣SO?排放濃度<50 ppm,滿足環保標準。

六、耐腐蝕列管冷凝器的未來發展趨勢

6.1 材料創新

納米涂層技術:在金屬表面沉積納米級陶瓷涂層(如Al?O?、SiC),提升耐蝕性與耐磨性。

復合材料:開發鈦-石墨復合管,結合鈦的耐蝕性與石墨的導熱性,成本降低30%。

6.2 結構升級

3D打印流道:通過選擇性激光熔化(SLM)技術制造復雜螺旋流道,傳熱效率提升30%。

模塊化設計:將冷凝器拆分為多個標準模塊,便于快速更換與維護。

6.3 智能監控

在線腐蝕監測:通過電化學傳感器實時檢測管壁腐蝕速率,觸發預警與自動清洗。

數字孿生:建立CFD模型優化流場分布,減少短路與死區現象,提升傳熱均勻性。

結論

耐腐蝕列管冷凝器通過材料-結構-工藝的協同優化,實現了高腐蝕性工況下的高效冷凝與長壽命運行,成為化工、能源、環保等行業的核心裝備。未來,隨著納米材料、增材制造與智能控制技術的融合,其將向更高耐蝕性、更低壓降、更強智能化方向發展,為工業綠色轉型提供關鍵支撐。