鹽酸螺旋纏繞換熱器:工藝適配與高效傳熱的創新之選

摘要:本文聚焦于鹽酸螺旋纏繞換熱器,深入剖析其針對鹽酸介質的特性設計。先闡述鹽酸在工業中的關鍵地位及換熱需求,接著介紹螺旋纏繞換熱器的結構與工作原理,分析其在處理鹽酸時的優勢,如耐腐蝕、高效傳熱等。通過實際案例展示其應用效果,并探討其選型、安裝維護要點及未來發展趨勢。

一、引言

鹽酸作為一種重要的基礎化工原料,在化工、冶金、制藥、食品等眾多行業有著廣泛的應用。在鹽酸的生產、儲存和使用過程中,常常需要進行熱量交換操作,例如鹽酸的冷卻、加熱以及余熱回收等。由于鹽酸具有強腐蝕性,傳統的換熱器在處理鹽酸時容易出現腐蝕泄漏等問題,不僅影響生產安全,還會造成資源浪費和環境污染。因此,開發一種適用于鹽酸介質的專用換熱器具有重要的現實意義。螺旋纏繞換熱器憑借其的結構和優異的性能,逐漸成為處理鹽酸等腐蝕性介質的理想選擇。

二、鹽酸的特性及換熱需求

(一)鹽酸的特性

鹽酸是氯化氫(HCl)氣體的水溶液,具有強酸性、強腐蝕性和揮發性。其腐蝕性主要來源于溶液中的氫離子(H?)和氯離子(Cl?)。氫離子會對金屬材料產生酸性腐蝕,而氯離子則具有穿透能力,能夠破壞金屬表面的氧化膜,加速腐蝕的進行。此外,鹽酸的濃度和溫度對其腐蝕性也有顯著影響,一般來說,濃度越高、溫度越高,腐蝕性越強。

(二)鹽酸的換熱需求

在鹽酸的生產和使用過程中,需要進行多種換熱操作。例如,在鹽酸合成工序中,需要將反應生成的熱量及時移走,以控制反應溫度,保證反應的順利進行;在鹽酸的儲存和運輸過程中,為了防止鹽酸揮發和變質,需要對其進行冷卻處理;在一些化工生產過程中,還可以利用鹽酸的余熱進行預熱或其他工藝操作,實現能源的回收和利用。因此,對鹽酸換熱器的要求不僅要有良好的耐腐蝕性能,還要具備高效的傳熱能力和可靠的密封性能。

三、鹽酸螺旋纏繞換熱器的結構與工作原理

(一)結構組成

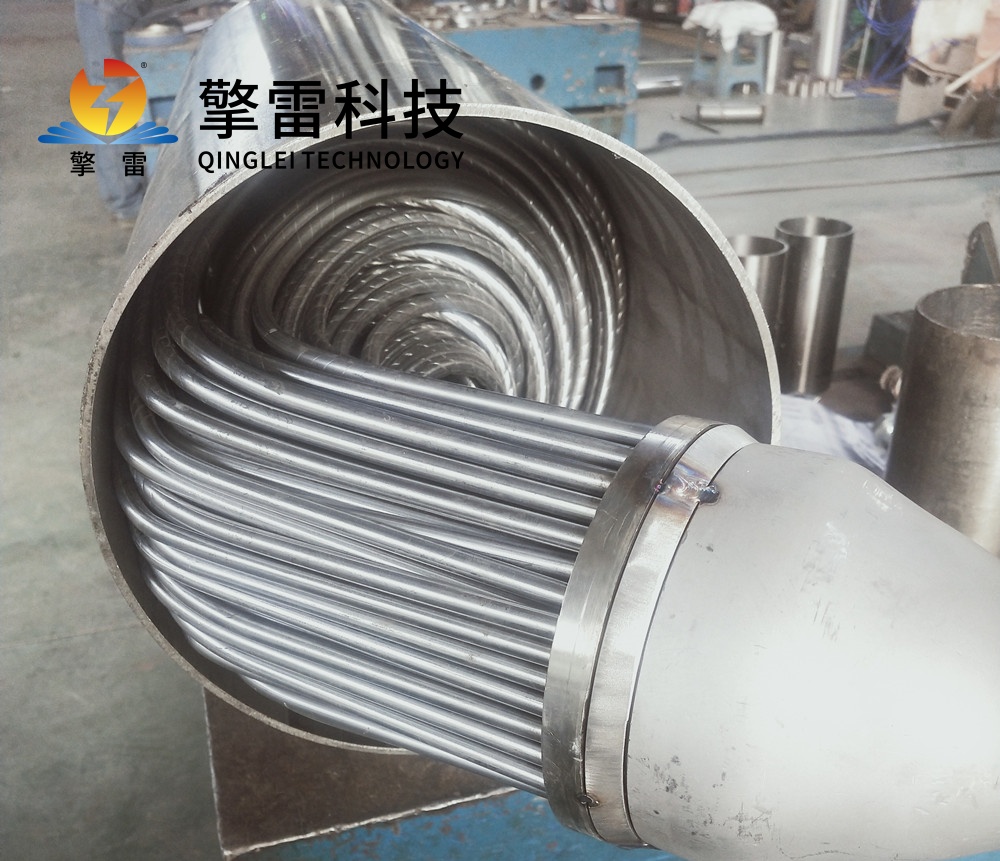

鹽酸螺旋纏繞換熱器主要由芯筒、螺旋纏繞管束、外殼、進出口接管、密封裝置等部分組成。

芯筒:作為螺旋纏繞管束的支撐核心,通常采用耐腐蝕材料制成,如聚四氟乙烯(PTFE)、哈氏合金等,為管束提供穩定的纏繞基體。

螺旋纏繞管束:由多根換熱管按照一定的螺距和間距螺旋纏繞在芯筒上形成。換熱管的材質根據鹽酸的濃度和溫度進行選擇,常見的有鈦合金、鉭合金、雙相不銹鋼等。管與管之間通過特殊的支撐結構進行固定和分隔,以保證管束的穩定性和流體的流動通道。

外殼:一般為圓形,與螺旋纏繞管束之間形成殼程空間。外殼材料同樣需要具備良好的耐腐蝕性能,可采用玻璃鋼、塑料襯里鋼等材料。

進出口接管:分別連接管程和殼程的流體管道,用于鹽酸和其他換熱介質的進出。接管與外殼之間采用可靠的密封方式,防止介質泄漏。

密封裝置:是保證換熱器正常運行的關鍵部件,采用特殊的密封材料和結構,如聚四氟乙烯密封墊、膨脹節等,以適應鹽酸的腐蝕性和溫度變化。

(二)工作原理

鹽酸螺旋纏繞換熱器采用逆流或錯流的換熱方式。鹽酸作為熱流體從殼程進口進入,在殼程空間內與螺旋纏繞管束的外壁進行熱交換,將熱量傳遞給管內的冷流體。冷流體(如冷卻水、蒸汽等)從管程進口進入,在管內流動過程中吸收熱量,溫度升高后從管程出口流出。通過這種間接的熱交換方式,實現了鹽酸與其他流體之間的熱量傳遞。螺旋纏繞的結構使得流體在管程和殼程中都能形成強烈的湍流,增強了流體的對流傳熱,提高了換熱效率。

四、鹽酸螺旋纏繞換熱器的優勢

(一)優異的耐腐蝕性能

針對鹽酸的強腐蝕性,鹽酸螺旋纏繞換熱器采用了特殊的耐腐蝕材料制作換熱管和外殼。例如,鈦合金具有良好的耐鹽酸腐蝕性能,在常溫下,鈦合金可以耐受濃度高達 70%的鹽酸腐蝕;鉭合金則具有更優異的耐腐蝕性,幾乎可以耐受所有濃度的鹽酸腐蝕。這些耐腐蝕材料的應用,有效延長了換熱器的使用壽命,減少了設備的維修和更換成本。

(二)高效的傳熱效率

螺旋纏繞的結構設計使得流體在管程和殼程中都能產生強烈的湍流,破壞了流體邊界層,增強了流體的對流傳熱。與傳統的管殼式換熱器相比,在相同的傳熱面積和傳熱溫差下,鹽酸螺旋纏繞換熱器能夠實現更高的熱量傳遞效率,可提高傳熱系數 20% - 30%,從而減少了設備的占地面積和投資成本。

(三)結構緊湊,占地面積小

由于螺旋纏繞管束的緊密纏繞,單位體積內的傳熱面積大大增加。與同等傳熱能力的傳統換熱器相比,鹽酸螺旋纏繞換熱器的體積可減小 30% - 50%,占地面積顯著降低。這對于空間有限的化工生產場所來說具有重要的意義,可以節省寶貴的場地資源,降低廠房建設成本。

(四)適應性強

鹽酸螺旋纏繞換熱器可以根據不同的鹽酸濃度、溫度和流量等工藝參數,靈活調整換熱管的材質、管徑、螺距等參數,以適應各種不同的工況條件。同時,該換熱器還可以與其他設備進行組合,實現多種工藝操作,如蒸發、冷凝、結晶等,具有較強的通用性和適應性。

五、實際應用案例

(一)某化工企業鹽酸合成車間

該企業在鹽酸合成過程中,需要將反應生成的熱量及時移走,以保證反應溫度的穩定。原使用的傳統管殼式換熱器由于耐腐蝕性能差,經常出現泄漏問題,導致生產中斷和鹽酸浪費。后來改用鹽酸螺旋纏繞換熱器,采用鈦合金換熱管和玻璃鋼外殼,有效解決了腐蝕問題。同時,螺旋纏繞的結構提高了傳熱效率,使得反應溫度控制更加精確,鹽酸的產量和質量都得到了顯著提高。經過一段時間的運行,該換熱器的使用壽命比傳統換熱器延長了 3 倍以上,維修成本降低了 50%。

(二)某制藥企業鹽酸回收系統

在制藥生產過程中,會產生大量的含鹽酸廢水。為了實現資源的回收利用,該企業采用了鹽酸螺旋纏繞換熱器對含鹽酸廢水進行預熱和濃縮處理。通過合理的設計和優化,換熱器能夠高效地將蒸汽的熱量傳遞給含鹽酸廢水,使廢水中的鹽酸濃度得到提高,便于后續的回收和再利用。同時,該換熱器的耐腐蝕性能良好,能夠適應含鹽酸廢水的腐蝕性環境,保證了系統的長期穩定運行。

六、選型、安裝與維護要點

(一)選型要點

根據鹽酸的濃度和溫度選擇合適的換熱管材質:不同材質的換熱管對鹽酸的耐腐蝕性能不同,應根據實際情況進行選擇。例如,對于低濃度的鹽酸,可以選擇雙相不銹鋼換熱管;對于高濃度的鹽酸,則需要選擇鈦合金或鉭合金換熱管。

確定合適的傳熱面積和傳熱系數:根據工藝要求的換熱量、傳熱溫差等參數,計算出所需的傳熱面積和傳熱系數,選擇合適規格的換熱器。

考慮設備的壓力損失:螺旋纏繞換熱器的流體流動阻力相對較大,在選型時應考慮設備的壓力損失對系統的影響,確保系統能夠正常運行。

(二)安裝要點

安裝前應對換熱器進行全面檢查:檢查設備的外觀是否有損壞,密封件是否完好,換熱管是否通暢等。

確保安裝基礎牢固:換熱器應安裝在平整、堅固的基礎上,避免設備在運行過程中產生振動和位移。

正確連接進出口管道:進出口管道的連接應符合設計要求,保證管道的密封性和流暢性,避免出現泄漏和堵塞問題。

(三)維護要點

定期檢查設備的密封性能:密封件是換熱器容易損壞的部件之一,應定期檢查密封件是否有老化、磨損等情況,及時更換損壞的密封件。

清洗換熱管:長期使用后,換熱管內可能會積累污垢,影響傳熱效率。應定期對換熱管進行清洗,可采用化學清洗或物理清洗的方法。

監測設備的運行參數:定期監測換熱器的進出口溫度、壓力、流量等參數,及時發現設備運行中的異常情況,并采取相應的措施進行處理。

七、未來發展趨勢

(一)材料創新

隨著材料科學的不斷發展,未來將會出現更多性能優異、成本更低的耐腐蝕材料,如新型復合材料、納米材料等。這些材料的應用將進一步提高鹽酸螺旋纏繞換熱器的耐腐蝕性能和使用壽命,降低設備的制造成本。

(二)智能化控制

結合物聯網、大數據、人工智能等技術,實現對鹽酸螺旋纏繞換熱器的智能化控制。通過實時監測設備的運行參數,自動調整換熱器的工作狀態,實現的換熱效果和能源利用效率。同時,智能化控制系統還可以實現遠程監控和故障診斷,提高設備的運行可靠性和維護效率。

(三)節能環保

在節能環保的大背景下,未來的鹽酸螺旋纏繞換熱器將更加注重能源的回收和利用。例如,采用余熱回收技術,將換熱器排出的余熱進行回收再利用,減少能源浪費;優化換熱器的結構設計,降低設備的壓力損失,提高能源利用效率。

八、結論

鹽酸螺旋纏繞換熱器作為一種專門針對鹽酸介質設計的換熱設備,具有優異的耐腐蝕性能、高效的傳熱效率、結構緊湊等優點。通過實際應用案例可以看出,該換熱器在鹽酸的生產、回收等過程中能夠發揮重要作用,提高生產效率,降低生產成本。在未來的發展中,隨著材料創新、智能化控制和節能環保等技術的不斷應用,鹽酸螺旋纏繞換熱器將具有更廣闊的發展前景,為鹽酸相關行業的可持續發展提供有力支持