反應器加熱板翅換熱器:性能、應用與優化發展

摘要: 本文圍繞反應器加熱板翅換熱器展開深入探討。首先介紹了板翅換熱器的基本結構和工作原理,分析其在反應器加熱場景中的優勢,如高效換熱、結構緊湊等。接著詳細闡述了其在化工、石油煉制等不同行業反應器加熱中的具體應用案例。同時,探討了影響板翅換熱器性能的因素,如翅片參數、流體特性等。最后對反應器加熱板翅換熱器未來的發展趨勢進行展望,旨在為相關領域的技術研發和應用提供全面的參考。

一、引言

在化工、石油煉制等眾多工業領域中,反應器是核心設備之一,其內部反應的順利進行往往需要精確控制溫度條件。加熱過程作為調節反應器溫度的關鍵環節,對產品質量和生產效率有著至關重要的影響。板翅換熱器作為一種高效的換熱設備,憑借其的結構和優異的性能,在反應器加熱方面得到了越來越廣泛的應用。深入研究反應器加熱板翅換熱器,對于提高工業生產的效率和質量具有重要的現實意義。

二、板翅換熱器的基本結構與工作原理

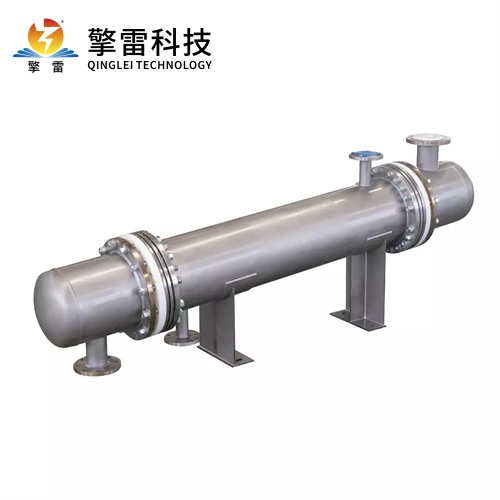

2.1 基本結構

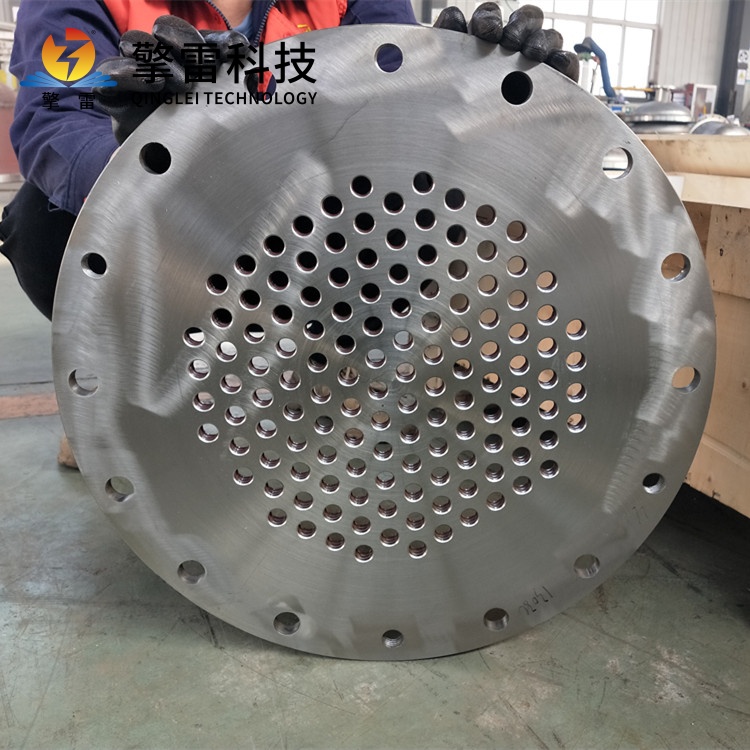

板翅換熱器主要由隔板、翅片、封條和導流片等部件組成。隔板是換熱器的分隔元件,將流體分隔成不同的通道;翅片是換熱器的核心傳熱元件,通常采用鋁、銅等導熱性能良好的金屬材料制成,其形狀多樣,常見的有平直翅片、鋸齒翅片、波紋翅片等;封條用于封閉流體通道的邊緣,防止流體泄漏;導流片則安裝在換熱器的進出口處,起到引導流體均勻分布的作用。

2.2 工作原理

板翅換熱器是一種典型的間壁式換熱器,兩種不同溫度的流體分別在各自的通道內流動,通過隔板和翅片進行熱量交換。熱流體將熱量傳遞給翅片和隔板,翅片和隔板再將熱量傳遞給冷流體,從而實現熱量的傳遞和溫度的調節。由于翅片具有較大的比表面積,能夠顯著增加換熱面積,提高換熱效率。

三、反應器加熱板翅換熱器的優勢

3.1 高效換熱

板翅換熱器采用翅片結構,大大增加了換熱面積,使得熱量能夠在流體之間快速、有效地傳遞。與傳統的管殼式換熱器相比,在相同的換熱面積和流體條件下,板翅換熱器的換熱系數可以提高數倍甚至數十倍,能夠滿足反應器快速加熱的需求。

3.2 結構緊湊

板翅換熱器的各個部件通過釬焊等工藝連接在一起,形成了一個整體結構,具有很高的緊湊性。其單位體積的換熱面積可以達到1000 - 7000 m2/m3,遠大于其他類型的換熱器。這種緊湊的結構使得板翅換熱器在反應器加熱系統中占據的空間較小,有利于節省設備安裝空間和降低設備成本。

3.3 適應性強

板翅換熱器可以根據不同的反應器加熱需求,靈活設計翅片的形狀、尺寸和排列方式,以及流體的通道布局,以適應不同溫度、壓力和流量的工況條件。同時,它還可以實現多種流體的同時換熱,滿足復雜的加熱工藝要求。

3.4 重量輕

由于板翅換熱器采用了輕質的金屬材料和薄壁結構,其重量相對較輕。這不僅便于設備的安裝和運輸,還可以降低反應器系統的整體重量,減少對支撐結構的要求。

四、反應器加熱板翅換熱器的應用案例

4.1 化工行業

在化工生產中,許多反應需要在特定的溫度條件下進行。例如,在聚丙烯生產過程中,反應器內的聚合反應需要在高溫下進行,同時需要嚴格控制反應溫度以保證產品質量。板翅換熱器可以用于加熱進入反應器的原料氣體,通過高效的熱量傳遞,將原料氣體迅速加熱到反應所需的溫度。某化工企業采用板翅換熱器對聚丙烯反應器的原料進行加熱,與傳統的加熱方式相比,加熱時間縮短了30%,能源消耗降低了20%,同時產品的質量也得到了顯著提高。

4.2 石油煉制行業

在石油煉制過程中,催化裂化反應是重要的生產環節之一。催化裂化反應器需要在高溫下運行,以促進重質油裂解為輕質油。板翅換熱器可以用于回收反應后的高溫產物熱量,并將其傳遞給進入反應器的原料油,實現熱量的循環利用。某煉油廠在催化裂化裝置中采用了板翅換熱器進行加熱,使得原料油的預熱溫度提高了15℃,反應器的熱效率提高了10%,同時減少了燃料氣的消耗,降低了生產成本。

五、影響反應器加熱板翅換熱器性能的因素

5.1 翅片參數

翅片的形狀、尺寸和間距等參數對板翅換熱器的性能有著重要影響。不同的翅片形狀具有不同的傳熱和流動特性,例如,鋸齒翅片具有較高的傳熱系數,但流動阻力也較大;平直翅片的傳熱系數相對較低,但流動阻力較小。翅片的尺寸和間距也會影響換熱面積和流體的流動狀態,進而影響換熱效率。因此,需要根據具體的反應器加熱工況,合理選擇翅片參數。

5.2 流體特性

流體的物理性質,如密度、粘度、比熱容等,以及流體的流速和流向,都會影響板翅換熱器的換熱性能。一般來說,流體的流速越高,換熱系數越大,但流動阻力也會相應增加。流體的流向也會影響換熱效果,逆流換熱的效率通常高于順流換熱。此外,流體的污垢系數也會對換熱器性能產生影響,污垢的沉積會增加熱阻,降低換熱效率。

5.3 制造工藝

板翅換熱器的制造工藝,如釬焊質量、翅片與隔板的貼合度等,也會影響其性能。良好的制造工藝能夠保證換熱器的密封性和傳熱性能,減少泄漏和熱損失。如果制造工藝存在缺陷,如釬焊不牢固、翅片與隔板之間存在間隙等,會導致換熱器的換熱效率下降,甚至出現泄漏等安全問題。

六、反應器加熱板翅換熱器的發展趨勢

6.1 材料創新

隨著材料科學的不斷發展,新型的高導熱、耐腐蝕、高強度的材料將不斷應用于板翅換熱器的制造中。例如,采用新型的鋁合金材料可以提高換熱器的導熱性能和耐腐蝕性能;采用復合材料可以進一步提高換熱器的強度和輕量化程度。

6.2 結構優化

通過計算機模擬和優化設計技術,對板翅換熱器的結構進行進一步優化,提高其換熱效率和緊湊性。例如,采用新型的翅片結構和流體通道布局,減少流體的流動阻力,提高換熱系數;采用多層結構設計和微通道技術,進一步增加換熱面積,實現更高效的熱量傳遞。

6.3 智能化控制

結合傳感器技術和自動化控制技術,實現對反應器加熱板翅換熱器的智能化控制。通過實時監測換熱器的進出口溫度、壓力、流量等參數,自動調節加熱介質的流量和溫度,實現對反應器溫度的精確控制,提高生產的穩定性和產品質量。

6.4 綠色環保

在板翅換熱器的設計和制造過程中,更加注重環保和節能要求。采用低能耗的制造工藝,減少生產過程中的能源消耗和污染物排放;優化換熱器的設計,提高能源利用效率,降低工業生產對環境的影響。

七、結論

反應器加熱板翅換熱器憑借其高效換熱、結構緊湊、適應性強和重量輕等優勢,在化工、石油煉制等工業領域得到了廣泛的應用。通過合理選擇翅片參數、考慮流體特性和優化制造工藝,可以進一步提高板翅換熱器的性能。未來,隨著材料創新、結構優化、智能化控制和綠色環保等技術的發展,反應器加熱板翅換熱器將不斷升級和完善,為工業生產提供更加高效、可靠和環保的加熱解決方案。