液晶廢水纏繞管換熱器:高效熱回收與工況適應的工業利器

一、技術原理與結構創新:螺旋纏繞強化傳熱

纏繞管換熱器通過多層金屬細管沿中心筒螺旋纏繞形成高密度傳熱結構,其核心設計突破傳統換熱器局限:

三維螺旋流道:相鄰兩層換熱管反向纏繞,形成復雜流道,使殼程流體產生強烈湍流(傳熱系數較直管提升20%-40%),同時管程流體因螺旋流動抑制層流底層熱阻,實現管內外流體高效熱交換。

緊湊結構設計:單位容積傳熱面積達100-170㎡/m3,是傳統列管式的3-5倍。例如,直徑1.2米的纏繞管換熱器換熱能力相當于5臺直徑3米的列管式換熱器串聯,顯著節省空間與安裝成本。

耐高壓與高溫:采用全焊接結構,承壓能力達20MPa以上,可承受400℃高溫工況,無需額外減溫減壓裝置。螺旋結構允許管束自由端軸向伸縮,避免因溫差膨脹導致的應力集中,減少管板設計厚度及焊接接頭泄漏風險,設計壽命達20年以上。

二、液晶廢水處理中的核心優勢

液晶廢水含有玻璃碎屑、化學溶劑(如丙酮、異丙醇)、重金屬離子(如銅、鎳)及有機酸等,對換熱器材料提出嚴苛要求。纏繞管換熱器通過以下技術特性實現高效適配:

抗腐蝕與長壽命:

材料升級:鈦合金在含氯離子環境中耐腐蝕性優異,但成本較高;316L不銹鋼在酸性工況下易發生點蝕,需通過石墨烯涂層技術增強防護,使管束表面能降低至0.02mN/m,結垢量減少70%。

案例驗證:某液晶面板工廠采用316L不銹鋼材質換熱器,配合每季度一次的化學清洗,連續運行3年無泄漏,年節約蒸汽成本500萬元。

防堵塞與低維護:

寬流道設計:針對廢水中粒徑<1mm的微小顆粒,采用大孔徑流道或雙流道結構,降低污雜物沉積概率。例如,某半導體企業通過螺旋流道設計使顆粒隨流體旋轉排出,清洗周期延長至6個月,年運維成本降低40%。

自清潔技術:集成超聲波振動或高壓脈沖清洗系統,在運行過程中動態去除污垢,延長清洗周期至3-6個月。

高效傳熱與節能:

波紋板式強化傳熱:通過板片間的狹窄流道形成高流速,傳熱系數可達5000-8000W/(m2·K),較傳統管式換熱器提升2-3倍。某石化企業應用案例顯示,在相同換熱量下,設備體積縮小至傳統管殼式的1/10,重量減輕60%。

余熱梯級利用:液晶廢水溫度通常為40-60℃,屬于中低溫熱源。采用螺旋纏繞式換熱器,通過三維螺旋流道強化湍流,可使冷凝效率提高25%,熱回收率達90%以上。例如,某煉油廠采用列管式換熱器回收高溫煙氣余熱,年節能1200噸標煤。

三、典型應用場景與案例分析

液晶面板生產:

余熱回收供暖:某工廠部署10臺寬流道板式換熱器,回收廢水余熱用于車間供暖,熱回收效率達92%,年減排CO?超萬噸。

燃油預熱節能:利用主機余熱加熱燃油,將燃油從10℃加熱至40℃,降低黏度(從800cSt降至50cSt),確保噴射霧化效果,年節約燃料成本超200萬元。

半導體制造:

含玻璃碎屑廢水處理:采用螺旋纏繞式列管換熱器,通過螺旋流道設計使顆粒隨流體旋轉排出,避免沉積。設備清洗周期延長至6個月,年運維成本降低40%。

超純水冷卻系統:金屬離子濃度控制在0.1ppb以下,滿足14nm芯片工藝需求,保障產品合格率99.9%。

化工廢熱回收:

乙烯裂解爐急冷:某企業通過多管板設計將合成氣冷卻、蒸汽加熱和廢水余熱回收整合至一臺設備,系統復雜度降低60%,裂解氣溫度從850℃快速降至350℃,年增產乙烯1.2萬噸。

煤化工廢水處理:單臺設備處理量達500m3/h,能耗降低40%,通過仿生螺旋流道設計(模仿海洋貝類結構),配合3D打印技術實現復雜管束制造,流道比表面積達800㎡/m3。

四、未來趨勢:智能化與綠色化轉型

材料創新:

石墨烯/碳化硅復合材料:導熱系數突破300W/(m·K),耐高溫(1600℃)與耐腐蝕,適用于液晶廢水中的工況。實驗表明,污垢厚度每增加1mm,傳熱系數可能下降30%-50%,而復合材料可顯著降低污垢附著。

納米自修復涂層:含微膠囊修復劑的涂層在出現0.5mm裂紋后,可在24小時內完成自主愈合,設備壽命延長至20年以上。

智能化控制:

數字孿生技術:實時監測換熱器進出口溫度、壓力、流量及污垢熱阻等參數,構建虛擬模型預測設備性能衰減趨勢。例如,山東某煉化企業應用后,基于AI算法的自適應控制系統使單臺設備年節約蒸汽1.2萬噸。

物聯網監測:部署光纖測溫系統和聲發射傳感器,實現泄漏預警提前量達4個月,故障預警準確率98%。

模塊化與標準化:

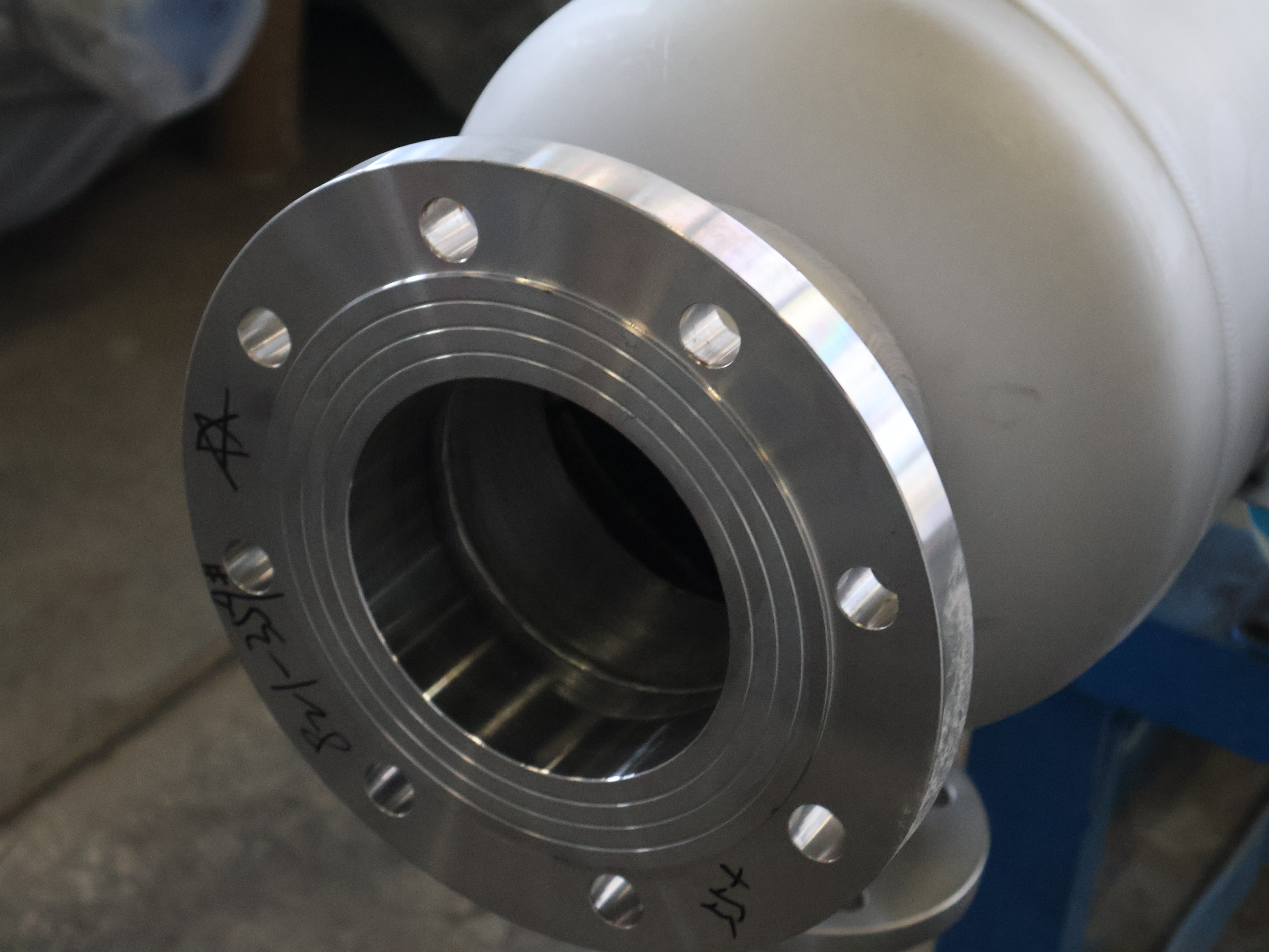

法蘭連接標準模塊:支持單臺設備處理量從10㎡擴展至1000㎡,滿足大型液晶產業園區的集中供熱需求。模塊化設計可使設備安裝周期縮短50%,初始投資降低30%。

3D打印流道:通過激光選區熔化技術(SLM)打印鈦合金管板,孔隙率控制在0.05%以內,較傳統鑄造工藝強度提升40%,減少流阻,降低泵功耗。

五、挑戰與對策

高精度制造難題:

換熱管間距誤差:需控制在±0.1mm以內,傳統工藝難以滿足。對策:采用全自動機器人焊接,焊點合格率提升至99.9%,在山東豪邁機械實現規模化生產。

成本優化:

鎳基合金等材料成本占比超40%。對策:開發雙相不銹鋼復合管,在濕氯氣環境中腐蝕速率僅0.008mm/年,成本降低25%。

結垢與清洗:

管間距小易導致雜質沉積。對策:增設反沖洗裝置,通過脈沖氣流清除沉積物,在煤化工廢水處理中減少清洗頻次80%。