硝基燃料廢水換熱器:技術挑戰與創新解決方案

引言

硝基燃料作為一種重要的能源和化工原料,在航空航天、軍事及能源領域具有廣泛應用。然而,其生產和使用過程中產生的廢水含有硝基化合物、酸堿物質及其他有害成分,具有毒性大、難降解、強腐蝕性等特點。這些特性對廢水處理設備,尤其是換熱器,提出了要求。本文將深入探討硝基燃料廢水換熱器的技術挑戰,并介紹當前的創新解決方案。

硝基燃料廢水的特性與處理難點

廢水成分與特性

硝基燃料廢水主要來源于硝化反應釜沖洗水、精餾塔殘液及設備冷卻水等。其成分復雜,含有高濃度的硝基化合物(如硝基苯、二硝基甲苯)、硫酸、硝酸等強酸,以及氫氧化鈉等強堿,同時可能含有懸浮物、重金屬離子等。這些特性使得硝基燃料廢水具有以下處理難點:

強腐蝕性:廢水中的Cl?、NO??等氧化性離子加速金屬材料腐蝕,縮短設備壽命。

高毒性:硝基化合物具有致癌、致突變性,需嚴格管控泄漏風險。

熱敏性:部分硝基化合物在高溫下易分解,需控制換熱溫度。

結垢與堵塞:鹽分在換熱表面結晶形成硬垢層,降低傳熱效率;懸浮物和顆粒物質堵塞換熱管,影響流體流動。

處理需求與目標

硝基燃料廢水處理的主要目標是降低廢水中硝基化合物的濃度,使其達到國家排放標準。在處理過程中,溫度是一個重要的影響因素。例如,在某些生物處理工藝中,需要控制適宜的溫度以保證微生物的活性和處理效果;在化學氧化處理工藝中,溫度也會影響反應速率和氧化效果。因此,需要通過換熱器對廢水進行加熱或冷卻,以滿足不同處理工藝對溫度的要求。

硝基燃料廢水換熱器的技術挑戰

耐腐蝕性不足

傳統碳鋼換熱器在硝基燃料廢水中易發生點蝕、應力腐蝕開裂,導致泄漏和設備損壞。例如,某軍工企業日產硝基甲烷廢水50噸,原采用316L不銹鋼換熱器,運行3個月因點蝕穿孔報廢。

熱回收效率低

結垢和堵塞問題顯著降低換熱效率,增加能耗和運行成本。硝基燃料廢水中含有大量的懸浮物、無機鹽和有機物,在換熱過程中,這些物質容易在換熱管內壁和殼體內壁沉積,形成結垢層,導致換熱效率下降。

熱穩定性要求高

需精確控制換熱溫度,避免硝基化合物分解或反應速率下降。部分硝基化合物在高溫下易分解,若換熱溫度控制不當,可能導致處理效果下降或產生二次污染。

維護成本高

頻繁清洗和更換設備導致停機時間增加,影響生產連續性。硝基燃料廢水的強腐蝕性和結垢特性使得換熱器需要頻繁清洗和維護,增加了運行成本和停機時間。

硝基燃料廢水換熱器的創新解決方案

材質創新

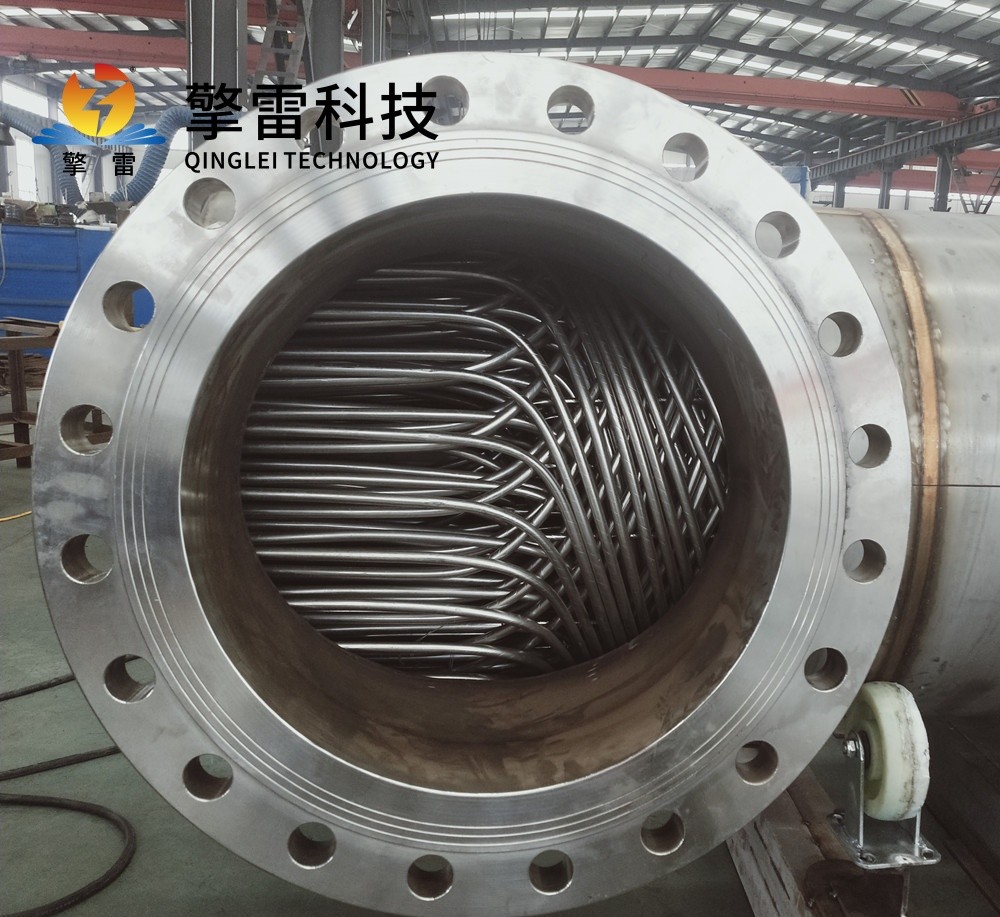

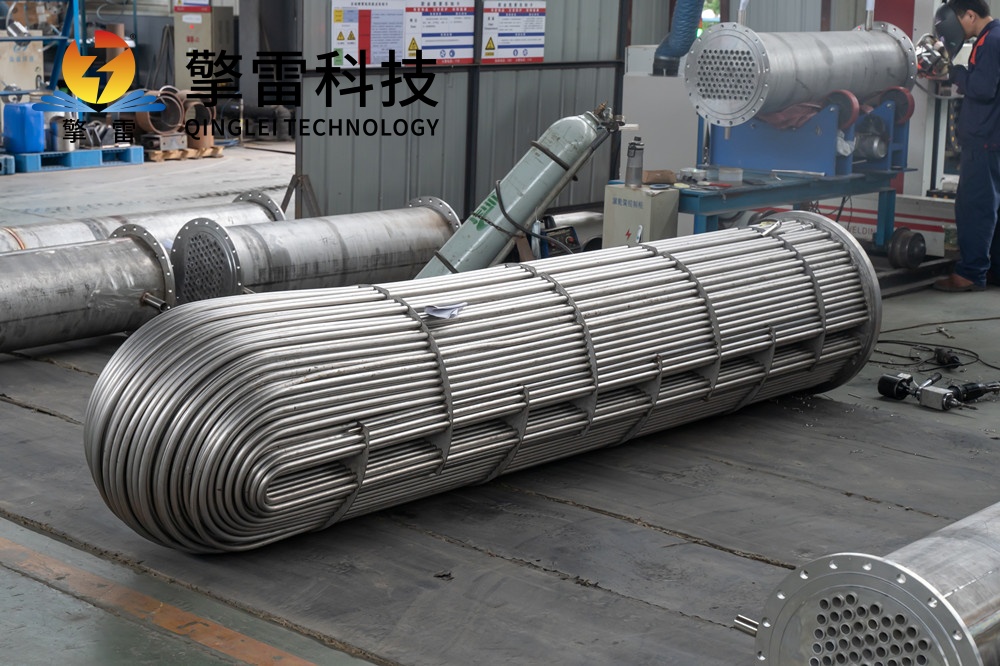

碳化硅(SiC)換熱器:SiC具有優異的耐腐蝕性,在強酸、強堿及氧化性介質中穩定,Cl?侵蝕速率低于0.01 mm/年。其高導熱性(120-170 W/m·K)可減小設備體積,表面能低的特點減少鹽分結晶附著,結合湍流設計實現自清潔。例如,某硝基苯生產企業采用SiC管殼式換熱器,將85℃廢水冷卻至40℃,同時預熱工藝用水至60℃,年節約蒸汽費用120萬元,設備運行3年無泄漏。

哈氏合金(Hastelloy)換熱器:Hastelloy C-276含16% Mo、15% Cr,在硝酸、硫酸混合酸中耐蝕性優異,適用于中溫(≤400℃)、高氧化性廢水處理。某軍工企業采用Hastelloy C-276板式換熱器處理硝基甲烷廢水,通過人字形波紋板片增強湍流,傳熱系數達1800 W/m2·K,清洗周期延長至2個月。

氟塑料(PTFE/PFA)換熱器:PTFE可耐受所有強酸、強堿及有機溶劑,表面光滑(摩擦系數0.04),鹽分結晶易脫落。某實驗室采用PFA螺旋管式換熱器處理微量硝基化合物廢水,通過高頻振動(20 kHz)防止結垢,運行6個月無壓降上升。

結構優化

微通道換熱器:將流道尺寸縮小至0.1-1 mm,增強湍流強度,傳熱系數可達5000 W/m2·K以上,適用于高粘度硝基燃料廢水。

3D打印流道:通過選擇性激光熔化(SLM)制造復雜分形流道,減少死角與短路流,提高熱回收率15%-20%。

防垢涂層與表面改性:在SiC表面沉積類金剛石碳(DLC)涂層,硬度提升至20 GPa,抗磨損性能提高3倍;在不銹鋼表面噴涂聚苯硫醚(PPS)涂層,增強耐腐蝕性。

膜分離耦合:在換熱器出口集成超濾膜,同步實現熱回收與硝基化合物截留,產水COD<50 mg/L。例如,某化工園區采用碳化硅換熱器+超濾膜系統,廢水排放COD降至300 mg/L,滿足《化學合成類制藥工業水污染物排放標準》。

智能控制

電化學防垢:在換熱器外殼安裝鈦陽極,通入直流電(1-5 V)抑制鹽分結晶,防垢效率達90%。

脈沖清洗技術:采用高壓水射流(10-20 MPa)與氣動振動(頻率50 Hz)聯合清洗,結垢層剝離率>95%。

多參數傳感器:在進出口安裝溫度、壓力、pH值及污垢厚度傳感器,實時監測運行狀態。

數字孿生模型:基于CFD仿真構建換熱器動態模型,預測結垢趨勢并優化清洗周期。

機器學習優化:通過LSTM神經網絡分析歷史數據,自動調整流速(0.5-2 m/s)與溫度(40-80℃),實現能耗化。

應用案例

化工園區集中處理廠項目

某化工園區內5家硝基燃料生產企業日排廢水300噸,含硝基苯(5000 mg/L)、硫酸(8%)及NaCl(12%),溫度80℃。原采用石墨換熱器,運行1年后因腐蝕泄漏頻繁更換,年維護成本超80萬元。改造后采用碳化硅管殼式換熱器(換熱面積60 m2)+哈氏合金浮頭式換熱器(換熱面積40 m2)串聯,系統運行2年無泄漏,壓降穩定在0.03 MPa以內,年節約蒸汽費用150萬元,投資回收期1.8年。

軍工企業硝基甲烷廢水處理

某軍工企業日產硝基甲烷廢水50噸,含硝基甲烷(2000 mg/L)、硝酸(5%)及鐵離子(Fe3? 500 mg/L),溫度75℃。原采用316L不銹鋼換熱器,運行3個月因點蝕穿孔報廢。改造后采用哈氏合金C-276板式換熱器(換熱面積30 m2)+氟塑料螺旋管式換熱器(換熱面積20 m2)并聯,系統運行1年無腐蝕泄漏,傳熱系數穩定在1500 W/m2·K,硝基甲烷回收率提高至98%,減少原料浪費20噸/年,設備維護成本降低70%。

未來趨勢與挑戰

未來趨勢

隨著材料科學和換熱技術的不斷發展,硝基燃料廢水換熱器將向更高效率、更低能耗及更智能化方向發展。新型耐腐蝕材料(如氮化硅、MAX相陶瓷)和低碳制造技術的突破,將進一步推動行業綠色轉型與可持續發展。未來,硝基燃料廢水換熱器將成為工業廢水處理領域的核心設備,為環境保護和資源循環利用提供關鍵技術支持。

面臨挑戰

盡管硝基燃料廢水換熱器在技術創新方面取得了顯著進展,但其應用仍面臨成本較高、制造和安裝維護技術要求高等挑戰。然而,隨著技術的不斷進步和市場的需求推動,這些問題有望逐步得到解決。