碳化硅無壓燒結冷凝器:工況下的熱交換革新者

一、技術背景與材料特性

在化工、電力、冶金等高風險工業領域,傳統金屬冷凝器因耐腐蝕性差、熱效率低、壽命短等問題,難以滿足高溫、強酸、強堿等工況需求。碳化硅無壓燒結冷凝器憑借其革命性的材料性能和結構設計,成為解決這一難題的核心裝備。

材料特性:

耐高溫性能:碳化硅陶瓷的熔點超過2700℃,可在1200℃以上長期穩定運行,短期耐溫甚至可達1600℃,是金屬材料的3-5倍。例如,在1350℃的煙氣余熱回收場景中,設備可連續運行超2萬小時而無性能衰減。

耐腐蝕性能:對所有化學物質呈惰性,尤其在王水、氫氟酸等強腐蝕介質中,碳化硅的腐蝕速率低于0.01mm/a,較鈦合金提升10倍。在含Cl?廢水處理中,設備壽命可延長至15年,維護成本降低80%。

熱導率優勢:碳化硅的熱導率達120-200 W/(m·K),是316L不銹鋼的3倍,確保高效熱傳導。實測數據顯示,其傳熱系數可達1800 W/(m2·K),較傳統陶瓷換熱器提升50%。

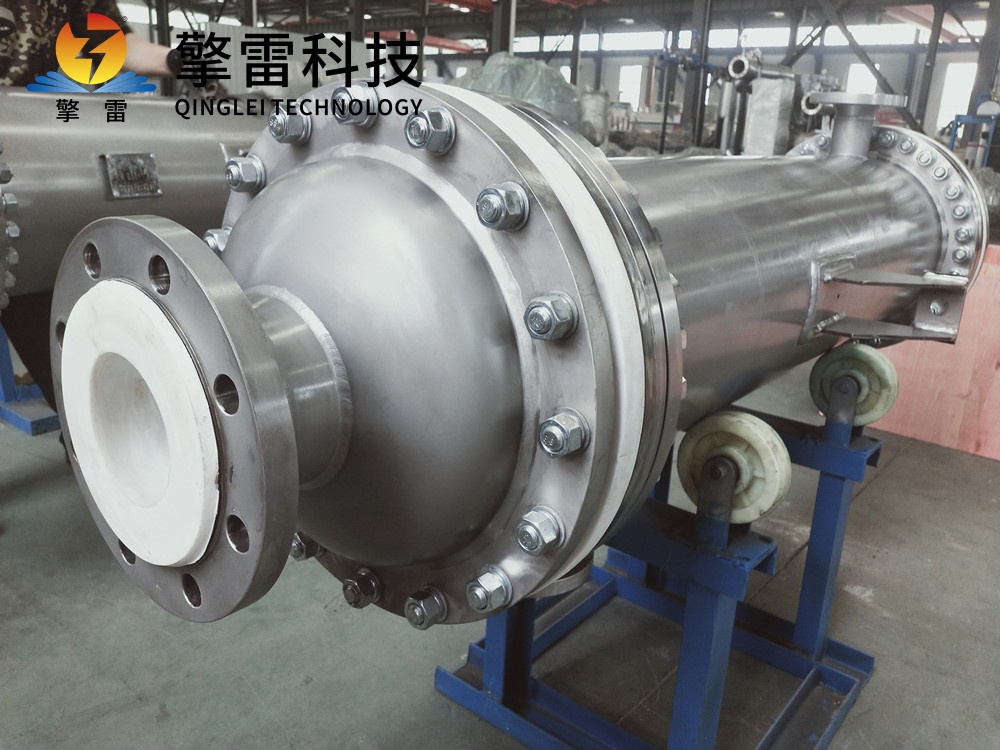

二、制造工藝與結構創新

碳化硅無壓燒結冷凝器的制造工藝涵蓋了從粉體制備到最終組裝的多個精密環節:

粉體制備:采用高純度β-SiC粉體(粒徑<1μm),通過噴霧干燥造粒,確保粉體流動性與均勻性。

成型工藝:采用等靜壓成型技術,使坯體密度均勻性超過98%,有效減少燒結變形。

燒結控制:在惰性氣氛中,以2150℃高溫燒結,保溫時間精確控制在2小時,獲得致密度超過98%的陶瓷材料。

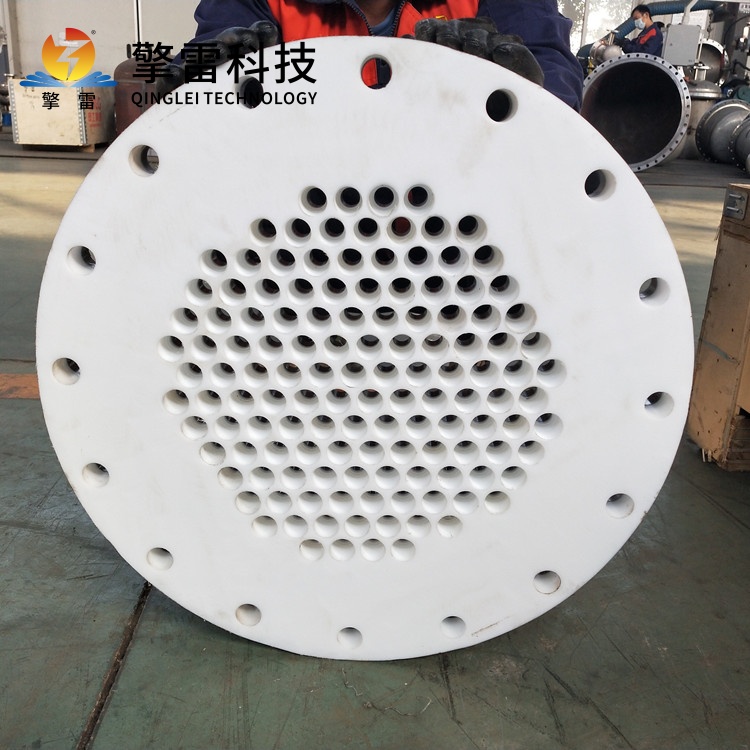

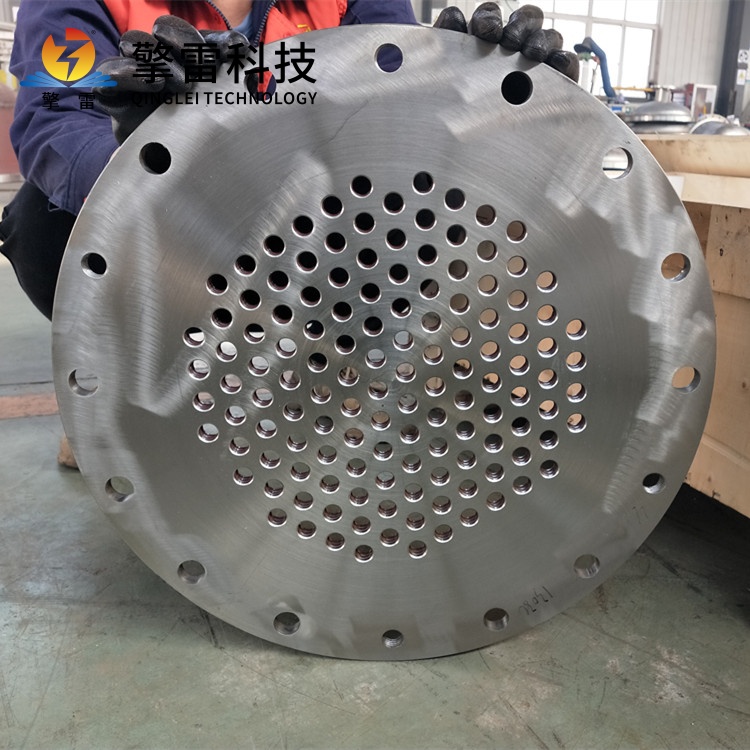

后續加工:包括激光切割(管板孔徑加工精度達±0.02mm)和真空釬焊(采用活性金屬釬料,接頭強度超過150MPa),并通過氦質譜檢漏確保氣密性(泄漏率<1×10??Pa·m3/s)。

結構創新:

螺旋纏繞管束:換熱管以特定螺距螺旋纏繞,形成復雜三維流道,強化湍流,使傳熱效率提升40%。

模塊化設計:支持單管束獨立更換,維護時間縮短至4小時,較傳統設備減少80%停機損失。

自適應補償結構:管束自由端可軸向伸縮,配合特殊密封結構,消除熱應力,設備抗振動性能提升3倍。

三、性能優勢與經濟效益

碳化硅無壓燒結冷凝器在性能上實現了多項突破:

高效換熱:傳熱系數可達1800 W/(m2·K),較傳統陶瓷換熱器提升50%。

結構緊湊:單位體積換熱能力達到傳統金屬換熱器的5倍,整體熱效率突破95%。

維護便利:模塊化設計支持快速檢修,清洗周期延長至24個月,維護成本降低60%。

長壽命:材料壽命可達20年以上,是傳統金屬冷凝器的數倍。

經濟效益:

節能降耗:在600MW燃煤機組中,排煙溫度降低30℃,發電效率提升1.2%,年節約燃料成本500萬元。

降低維護成本:在化工企業硫酸濃縮裝置中,設備壽命從18個月延長至10年,年維護成本降低75%。

提升生產效率:在光伏多晶硅生產中,設備在1300℃高溫下穩定運行,生產效率提升20%。

四、應用場景與市場前景

碳化硅無壓燒結冷凝器已廣泛應用于多個領域,成功征服各類工況:

化工行業:用于處理強腐蝕性介質,如鹽酸、硫酸、氫氟酸冷凝。在氯堿生產中,設備適應濕氯氣腐蝕環境,泄漏率低于0.01%/年。

電力行業:用于煙氣脫硫、高溫爐氣冷卻。在燃煤電廠的FGD系統中,設備耐受350℃高溫煙氣,SO?去除率達99.5%。

新能源領域:用于PEM制氫設備冷凝水蒸氣,效率提升30%;在光伏多晶硅生產中,設備在1300℃高溫下穩定運行,生產效率提升20%。

環保領域:在垃圾焚燒尾氣處理中,抗熱震性能優異,年維護成本降低75%,二噁英分解率提升95%。

市場前景:

隨著全球工業向綠色、高效轉型,碳化硅無壓燒結冷凝器在氫能源儲能、超臨界CO?發電等新興領域展現出廣闊前景。預計到2030年,全球碳化硅冷凝器市場規模將達到28億美元,中國占比超過40%。

五、未來趨勢與技術創新

隨著材料科學與智能制造的不斷發展,碳化硅無壓燒結冷凝器正朝著更高性能、更智能化的方向邁進:

材料創新:研發石墨烯增強碳化硅復合材料,目標導熱系數超過300 W/(m·K),納米涂層技術實現自修復功能,設備壽命延長至30年以上。

結構優化:采用微通道設計,通道尺寸縮小至50μm,傳熱效率再提升30%;3D打印技術實現復雜流道的一次成型,降低制造成本20%。

智能制造:集成物聯網傳感器和數字孿生技術,建立設備三維模型,實時映射運行狀態,預測剩余壽命,維護決策準確率>95%;AI算法動態優化流體分配,綜合能效提升15%。