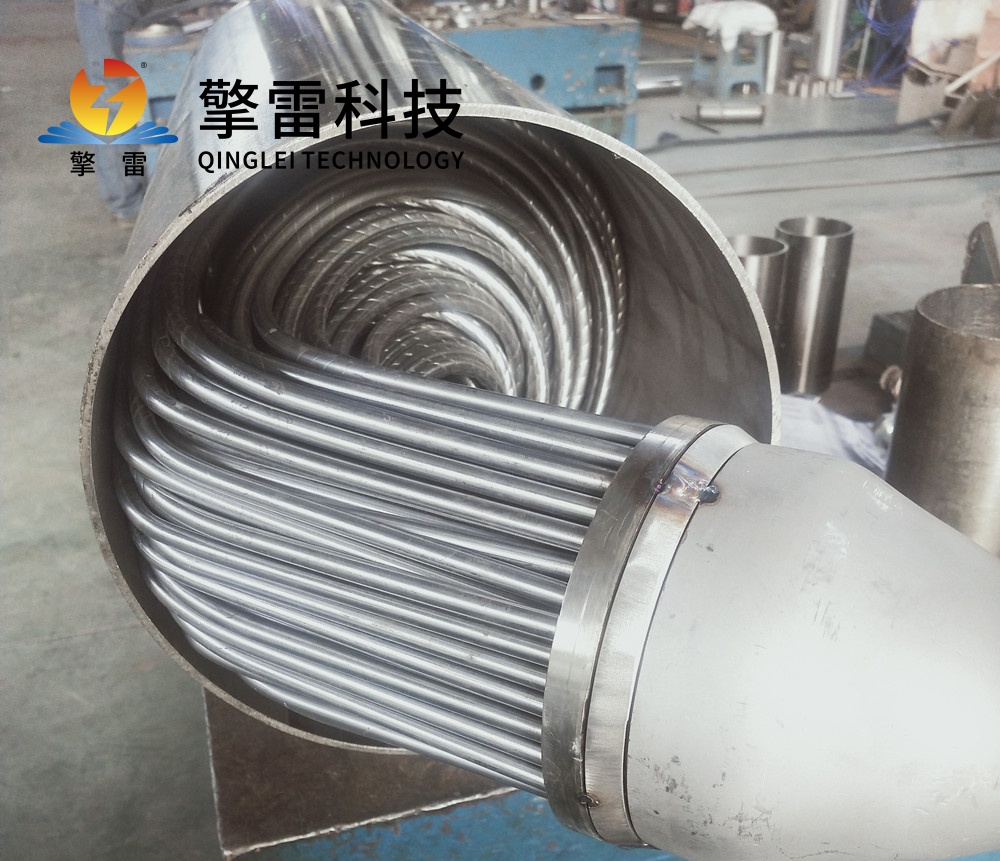

硝酸纏繞螺旋管冷凝器:結構創新破解高溫強腐蝕難題

一、硝酸工藝特性與冷凝需求

硝酸(HNO?)生產采用氨氧化法(Ostwald工藝),核心步驟包括氨氧化生成NO(400—450℃)、NO氧化為NO?后與水反應生成硝酸(尾氣溫度降至50—80℃)。生產過程中伴隨150—250℃高溫尾氣,含NO?、水蒸氣及微量酸霧,需通過冷凝回收熱量并分離酸霧,以減少NO?排放。傳統列管式冷凝器因易結垢、傳熱效率低、耐腐蝕性不足,難以滿足硝酸工藝對高效冷凝與長壽命設備的需求。纏繞螺旋管冷凝器通過螺旋纏繞管束設計,強化流體湍流并優化熱應力分布,成為硝酸尾氣處理與能量回收的理想選擇。

二、纏繞螺旋管冷凝器的技術優勢

高效傳熱:螺旋纏繞結構使流體產生強湍流,傳熱系數較列管式提升30%—50%。例如,某硝酸廠改造后冷凝效率提升40%,蒸汽產量增加15%。

抗污堵能力強:離心作用促使顆粒物向管壁外側移動,減少核心區沉積,結合自清潔螺旋結構,清洗周期延長至6—12個月。

熱應力補償:螺旋管束可自由伸縮,適應溫差波動(ΔT≤300℃),避免熱疲勞損壞,設備壽命延長至10年以上。

緊湊輕便:單位體積換熱面積達200—400m2/m3,占地面積僅為板式換熱器的1/2。某LNG接收站應用后設備高度降低40%,節省土地成本超千萬元。

三、關鍵結構設計

管束布局:

螺旋角優化:采用15°—30°螺旋角,平衡傳熱效率與壓降。

變徑管設計:入口段采用大管徑降低流速,出口段采用小管徑強化換熱。

多股流通道:管程走尾氣、殼程走冷卻水或蒸汽,實現逆流換熱。

抗腐蝕強化設計:

內襯防護:管內涂覆聚四氟乙烯(PTFE)或橡膠襯里,隔離腐蝕介質。

智能監測:集成pH傳感器與電導率儀,實時監測腐蝕速率并觸發預警。

四、材料選擇與表面處理技術

主體材料選型:

稀硝酸(5%—15%):316L不銹鋼、雙相鋼(2205),耐均勻腐蝕,但需控制Cl?含量。

高溫硝酸(>65℃):鈦合金(TA2)、哈氏合金C-276,耐氧化性腐蝕與點蝕。

含Cl?廢水:超級雙相鋼(2507)、鎳基合金,抗氯離子應力腐蝕開裂(SCC)。

表面處理技術:

電化學拋光:降低表面粗糙度(Ra≤0.2μm),減少酸霧附著。

離子滲氮:在不銹鋼表面形成氮化層,增強抗點蝕能力。

五、硝酸生產中的典型應用案例

案例1:某大型硝酸廠尾氣冷凝系統改造:

背景:原列管式冷凝器運行3年后出現嚴重腐蝕泄漏,需停機更換。

改造方案:替換為纏繞管冷凝器,材質選用哈氏合金C-276;采用變徑螺旋管束設計,優化流速分布;集成在線反沖洗系統,定期清除酸霧沉積。

效果:冷凝效率提升40%,蒸汽產量增加15%;設備壽命延長至10年以上,年維護成本降低60%;NO?排放濃度降至50mg/m3以下,滿足超低排放標準。

案例2:稀硝酸濃縮余熱回收:

背景:稀硝酸濃縮需將60%硝酸加熱至120℃以上,傳統設備能耗高。

應用方案:采用纏繞管冷凝器回收濃縮塔頂蒸汽余熱;管程走蒸汽,殼程走稀硝酸,實現逆流換熱;管束材質選用鈦合金,抵抗高溫硝酸腐蝕。

效果:設備占地面積減少40%,投資回收期僅2年。

六、經濟性與環保效益分析

投資成本對比:

設備類型初始投資(萬元)壽命(年)全生命周期成本(萬元)

列管式冷凝器805320

纏繞管冷凝器12015240

環保效益:

節能減排:每套纏繞管冷凝器年節約標準煤約500噸,減少CO?排放1250噸。

廢水減量:通過高效冷凝減少酸霧排放,降低后續中和處理藥劑消耗30%。

七、未來發展趨勢與挑戰

技術創新方向:

納米流體強化傳熱:在冷卻水中添加納米顆粒(如Al?O?),提升傳熱系數10%—20%。

AI運維優化:基于機器學習預測結垢趨勢,動態調整反沖洗頻率。

行業挑戰:

材料成本:合金價格波動影響設備推廣。

標準缺失:纏繞管冷凝器在硝酸行業的設計規范尚不完善。

工藝耦合:需與硝酸生產全流程(如吸收塔、尾氣處理)深度集成。