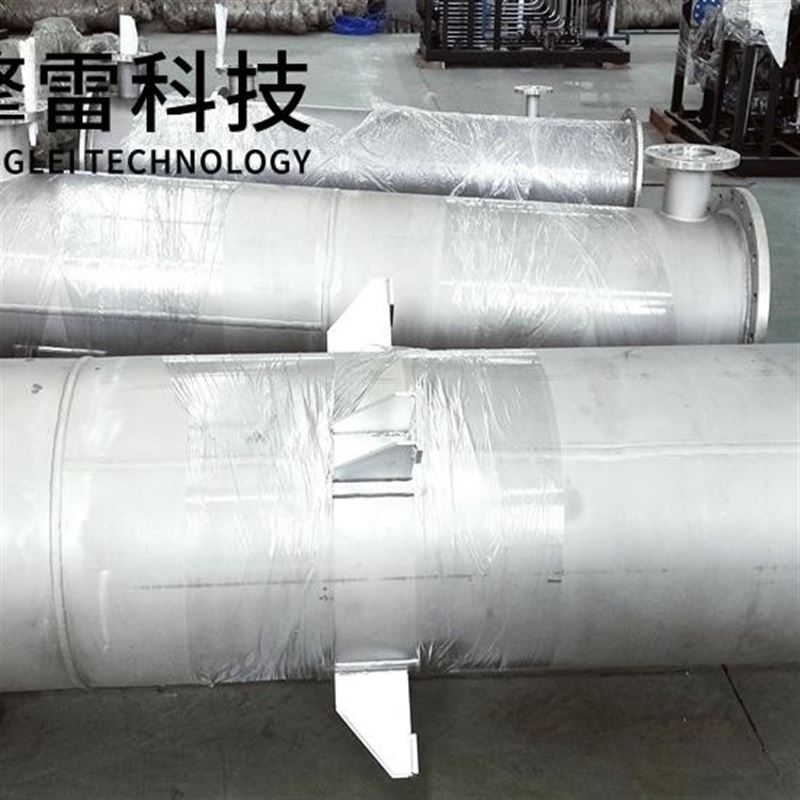

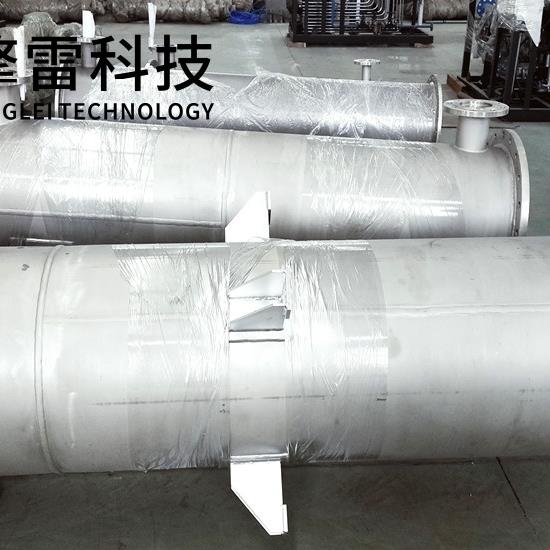

螺旋纏繞管式換熱器

循環水纏繞螺旋管換熱器參數解析:高效傳熱與緊湊設計的核心指標

一、核心結構參數:決定傳熱效率與空間利用率

管徑設計

范圍:單根換熱管直徑通常為Φ6-25mm,小管徑(如Φ12mm)可增大比表面積,提升傳熱系數,但需平衡壓降與抗堵塞能力。

應用案例:

LNG液化裝置:采用Φ8-12mm高潔凈度管,傳熱效率提升20%,但需嚴格控制介質純度以避免堵塞。

煉油廠重油換熱:選用Φ15-20mm抗堵塞管,適應含雜質介質,確保長期穩定運行。

螺旋角與層數

螺旋角:通常為30°-45°,LNG液化裝置常用40°-45°以平衡傳熱與壓降。大螺旋角增強湍流度,但流動阻力同步增加。

層數:多層纏繞(如4-12層)可增加換熱面積,但需控制層間間距(0.3±0.05mm氧化鋯陶瓷墊片)以避免流動死區。

數據支撐:某煤化工項目采用12層纏繞結構,傳熱面積密度達170㎡/m³,較傳統設備提升200%。

管長與間距

管長:單根管長可達6-12m,長管設計減少流體回彎次數,降低壓力降。例如,煉油廠重油換熱器采用20m長管與Φ20mm管徑組合,實現高效熱回收。

間距:相鄰管間保持0.5-1.5mm間隙,確保流體均勻分布。殼程折流板間距優化為管徑的5-8倍(如150mm間距),使湍流強度提升40%,傳熱系數增加20%。

殼體與支撐設計

殼體材質:根據工況選擇低合金鋼、不銹鋼或鎳基合金,設計壓力可達30MPa,支持-196℃至1200℃工況。

支撐結構:浮動管板與波紋補償節協同作用,消解90%熱變形應力;60°交錯纏繞+氧化鋯陶瓷墊片組合將流致振動振幅壓制在<10μm,杜絕疲勞開裂風險。

二、傳熱性能參數:高效與穩定的雙重保障

傳熱系數(HTC)

范圍:傳統列管式換熱器為200-2000 W/(m²·K),螺旋纏繞結構可達8000-12000 W/(m²·K),實驗數據顯示最高可達14000 W/(m²·K)。

強化技術:

內翅片管:增加內表面積,HTC提升30%-50%。

螺旋槽管:誘導旋流,HTC提升20%-40%。

三維立體纏繞:管束以5°-15°螺旋角反向纏繞,形成多層湍流通道,對流換熱系數達13600 W/m²·℃,較傳統設備提升3倍。

壓力降控制

目標:壓力降一般限制在0.01-0.05MPa之間,避免能耗過高。

優化方法:

多管程設計:降低單管流量,減少壓降。例如,汽車發動機冷卻系統采用4管程結構,傳熱效率提升25%,壓降控制在0.3 MPa。

殼程優化:大直徑殼程(如Φ500mm)降低流體阻力,折流板間距優化為管徑的5-8倍,使壓降降低30%。

溫度與流量范圍

溫度覆蓋:-196℃至800℃,超臨界CO?發電換熱器工作溫度達700℃,火箭發動機地面試驗中承受3000℃高溫及劇烈熱沖擊。

流量范圍:

管程流速:液體1-3 m/s,氣體10-30 m/s。

殼程流速:液體0.5-1.5 m/s,氣體5-15 m/s。

三、材質與耐腐蝕性:適應多樣化工況的關鍵

材質選擇依據

介質特性:丙酮等有機溶劑對碳鋼有腐蝕性,需選用耐腐蝕材料。

推薦材質:

316L不銹鋼:耐腐蝕,適用于一般化工介質,成本較低。

鈦合金:耐海水、氯離子腐蝕,適用于海洋工程或高鹽度工況。

哈氏合金C276:耐強酸、高溫,適用于硫酸回收裝置等工況。

耐腐蝕性驗證

案例:某電力項目采用鈦合金換熱器處理含氯丙酮介質,運行5年后無腐蝕泄漏,而碳鋼設備在1年內即出現穿孔。

四、運行參數:精準控制與節能優化

耐壓與耐溫設計

設計壓力:管程壓力可達40MPa(如U形管式換熱器),殼程壓力通常≤5MPa。全焊接結構承壓能力達20MPa以上,支持高溫高壓工況。

工況適應:

低溫應用:LNG液化裝置采用微通道技術(通道尺寸0.5mm),換熱系數突破20000 W/(m²·K),較傳統設備提升5倍。

高溫工況:乙烯裂解裝置中承受1350℃合成氣急冷沖擊,熱回收效率達85%。

流體分配與控制

多通道文丘里分配器:確保各層管束流量偏差≤5%,避免局部過熱或結垢。

變頻控制:結合AI算法調整流速,匹配負荷變化。例如,某化工廠LNG項目通過變頻控制,年運行故障率<0.5%,熱回收效率提升35%,年節約蒸汽成本120萬元。

五、選型與定制化服務:滿足多樣化需求

非標設計支持

根據介質參數(如腐蝕性、黏度)、工況要求(壓力、溫度、流量)及行業標準(如ASME、GB)定制換熱器。

案例:某煉油廠重油換熱項目,通過優化管徑(Φ20mm)與管長(20m),實現熱回收效率提升35%,年節約燃料成本200萬元。

智能化與環保化趨勢

智能化:配備物聯網傳感器與AI算法,實現預測性維護,故障預警準確率達98%。

環保化:采用低全球變暖潛值(GWP)制冷劑,減少對環境的影響。

螺旋纏繞管式換熱器

您的位置:

您的位置: