高效智能板式換熱機組:工業熱交換領域的智能化革命

一、技術架構與核心優勢

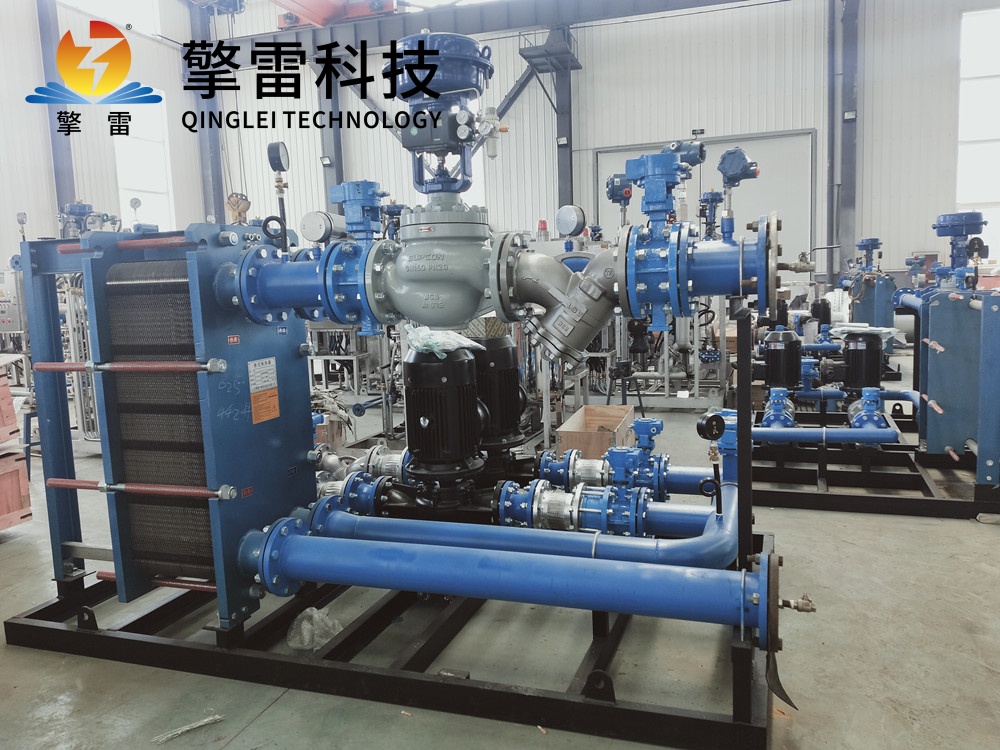

高效智能板式換熱機組以板式換熱器為核心,集成循環泵、補水泵、穩壓裝置、智能控制系統及物聯網模塊,形成全自動化熱交換解決方案。其核心優勢體現在:

高效傳熱

采用薄板片(0.5-0.8mm)與小間距(2-4mm)設計,傳熱系數達4000-8000 W/(m²·K),較傳統管殼式換熱器提升30%-50%。例如,某石化企業余熱回收項目通過優化板片排列,將熱效率從68%提升至82%,年減碳量達1.2萬噸。

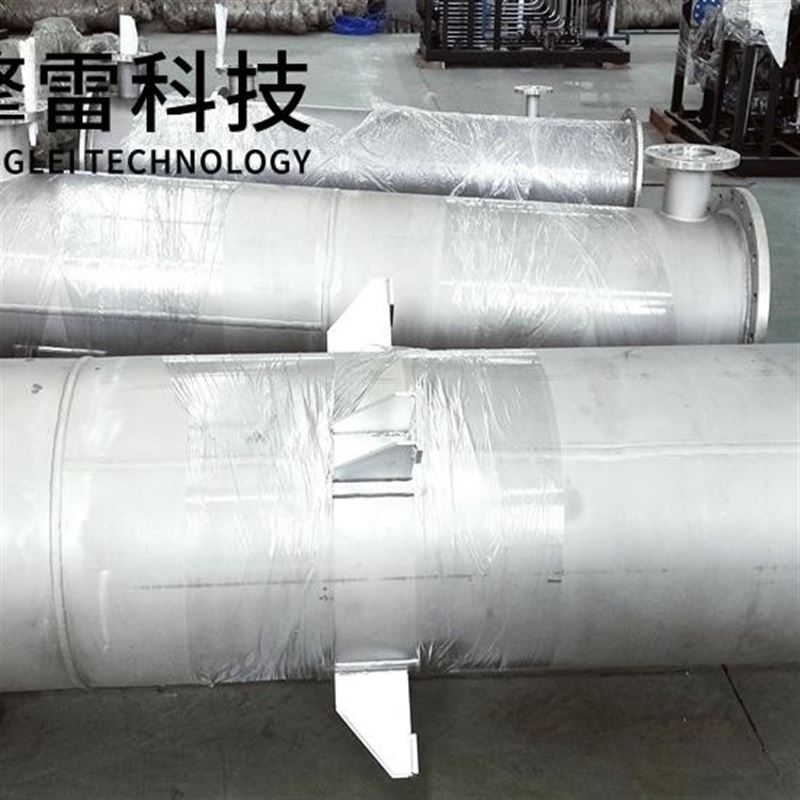

模塊化與緊湊性

標準模塊化設計支持快速定制,設備占地面積減少40%-60%,安裝周期縮短至3天以內。某城市20個老舊小區改造中,模塊化機組替代傳統鍋爐房,施工周期縮短60%,熱費投訴率下降90%。

智能化控制

基于PLC與AI算法,動態調節循環泵頻率、閥門開度等參數,實現“按需供熱”。例如,北京某200萬㎡供熱項目通過動態溫控,室溫波動控制在±1.5℃,節電35%、節氣28%。

二、全生命周期服務體系

在“雙碳”目標驅動下,高效智能板式換熱機組的服務模式已從“故障維修”升級為涵蓋預防、優化與增值的全鏈路服務:

主動預防性維護

7×24小時應急響應:全國服務網絡與云端技術平臺結合,確保1小時內響應、48小時內解決常規故障。某化工廠夜間突發循環泵故障,服務商通過遠程診斷指導現場更換備件,3小時內恢復運行,避免非計劃停機損失超50萬元。

智能監測與預警:集成溫度、壓力、流量等16個參數的實時監測,通過AI算法提前3個月預警泵組軸承磨損、板片結垢等風險。某熱力公司通過備件庫存管理系統,將設備修復時間從72小時縮短至12小時,供熱中斷投訴率下降90%。

定制化維護計劃

根據水質硬度、負荷波動等工況制定差異化方案。例如,水質較差地區建議每6個月化學清洗,而采用電子水處理器的系統可延長至1年。某鋼鐵企業高爐煤氣余熱回收項目通過重新設計換熱器流道,使熱水回收溫度從80℃提升至85℃,噸鋼綜合能耗降低15kgce,年節約標煤超1萬噸。

低碳技術融合

余熱回收:在碳捕集項目中,CO?液化能耗降低15%;電廠煙氣余熱回收系統使空氣預熱溫度達800℃,燃料節約率超40%。

綠色材料應用:碳化硅-石墨烯復合材料導熱系數突破300 W/(m·K),抗結垢性能增強50%;管徑<1mm的微通道換熱器傳熱面積密度達5000 m²/m³,熱效率突破95%。

三、典型應用場景與效益

工業領域

鋼鐵冶金:高爐煤氣梯級換熱技術使三級余熱發電效率達38%,年發電量增加2億kWh。

化工制藥:MDI生產中冷凝效率提升40%,蒸汽消耗降低25%,系統能效提高18%;制藥行業實現±0.1℃精準控溫,藥品良率提升8%,符合GMP無菌標準。

民用建筑

集中供熱:熱能利用率達85%以上,煤炭消耗減少30%,碳排放降低25%。東北某區域供熱系統通過質量聯合調節技術,解決水力失調問題,供熱質量達標率提升至99.5%。

中央空調:采用高效板式換熱器,冷水機組能耗降低15%,助力建筑LEED認證。

新興領域

數據中心:實現精密空調系統節能20%,PUE值優化至1.2以下。

氫能產業:開發氫-水熱交換專用機組,支持氫能儲能與運輸。

四、行業趨勢與未來展望

智慧化升級

AI算法實現自學習優化,運行效率再提升10%-15%;數字孿生技術構建虛擬模型,剩余壽命預測誤差<8%。

模塊化深化

標準化模塊支持快速定制,安裝周期壓縮至1天;卷積神經網絡(CNN)識別0.01 mL/s級微泄漏,預警準確率達98%。

綠色化轉型

生物基換熱材料與零碳能源耦合,推動工業碳中和。例如,某醫院換熱機組改造項目中,采用生物基清洗劑替代傳統鹽酸,廢水處理成本降低40%,獲LEED綠色建筑認證加分。

五、選型與服務商建議

核心參數考量

換熱面積:根據熱負荷需求選擇,如某石化企業余熱回收項目采用12,680 m²機組,總換熱量達225 MW。

板片材質:鈦合金適用于海水淡化等強腐蝕工況,壽命延長3倍以上。

設計壓力與溫度:高壓蒸汽場景采用2.5 MPa設計,特殊工況(如氫能儲能)可達1200℃,需選用Inconel 625等高溫合金。

服務商資質

優先選擇具有ISO 9001、壓力容器維修許可及“星級維護服務”認證的企業。

確認服務商是否具備物聯網平臺、AI診斷工具等數字化服務能力,以及同行業成功案例及數據支撐。

您的位置:

您的位置: