本文圍繞化工列管式熱交換器展開全面探討。首先介紹了其在化工行業(yè)的重要地位和廣泛應用場景,接著深入剖析其結構特點與工作原理。然后詳細闡述了熱交換器的設計要點,包括傳熱計算、流體力學設計等。同時,分析了運行過程中常見的問題及相應的解決措施,最后對其未來發(fā)展趨勢進行了展望,旨在為化工列管式熱交換器的合理應用、優(yōu)化設計及創(chuàng)新發(fā)展提供參考。

廠商性質:生產廠家

廠商性質:生產廠家 更新時間:2025-09-27

更新時間:2025-09-27 訪 問 量:100

訪 問 量:100

化工列管式熱交換器:應用、設計與優(yōu)化策略全解析

摘要: 本文圍繞化工列管式熱交換器展開全面探討。首先介紹了其在化工行業(yè)的重要地位和廣泛應用場景,接著深入剖析其結構特點與工作原理。然后詳細闡述了熱交換器的設計要點,包括傳熱計算、流體力學設計等。同時,分析了運行過程中常見的問題及相應的解決措施,最后對其未來發(fā)展趨勢進行了展望,旨在為化工列管式熱交換器的合理應用、優(yōu)化設計及創(chuàng)新發(fā)展提供參考。

、

一、引言

在化工生產過程中,熱交換是極為關鍵的環(huán)節(jié),它涉及到能量的傳遞與利用,直接影響著生產過程的效率、能耗和產品質量。列管式熱交換器作為化工領域應用最為廣泛的一種熱交換設備,具有結構堅固、適應性強、處理能力大等諸多優(yōu)點,能夠在高溫、高壓等惡劣工況下穩(wěn)定運行,為化工生產的順利進行提供了重要保障。因此,深入研究化工列管式熱交換器具有重要的現(xiàn)實意義。

二、化工列管式熱交換器的應用場景

(一)石油化工行業(yè)

在石油煉制過程中,列管式熱交換器用于原油的預熱、蒸餾塔頂冷凝、塔底重沸等環(huán)節(jié)。例如,在常減壓蒸餾裝置中,通過列管式熱交換器將原油與高溫產物進行熱交換,實現(xiàn)原油的初步加熱和分離產物的冷卻。在石油化工的催化裂化、加氫裂化等工藝中,也大量使用列管式熱交換器來控制反應溫度和回收反應熱。

(二)化學肥料行業(yè)

在合成氨生產中,列管式熱交換器用于原料氣的預熱、合成氣的冷卻以及氨的冷凝等過程。例如,在變換反應中,通過熱交換器將高溫的變換氣與低溫的原料氣進行熱交換,既回收了變換氣的熱量,又預熱了原料氣,提高了能源利用效率。

(三)制藥行業(yè)

制藥生產過程中,許多化學反應需要在特定的溫度條件下進行,列管式熱交換器可用于精確控制反應溫度。同時,在藥物的提純、結晶等環(huán)節(jié),也需要通過熱交換來實現(xiàn)物質的分離和純化。例如,在抗生素的生產中,利用列管式熱交換器對發(fā)酵液進行冷卻和加熱處理,以滿足不同工藝階段的要求。

(四)食品加工行業(yè)

在食品加工中,列管式熱交換器常用于物料的加熱、殺菌、冷卻等過程。例如,在牛奶加工中,通過熱交換器將高溫殺菌后的牛奶迅速冷卻,以保持牛奶的營養(yǎng)成分和口感。在啤酒釀造過程中,也使用列管式熱交換器對麥芽汁進行加熱和冷卻,促進發(fā)酵過程的順利進行。

三、化工列管式熱交換器的結構特點與工作原理

(一)結構特點

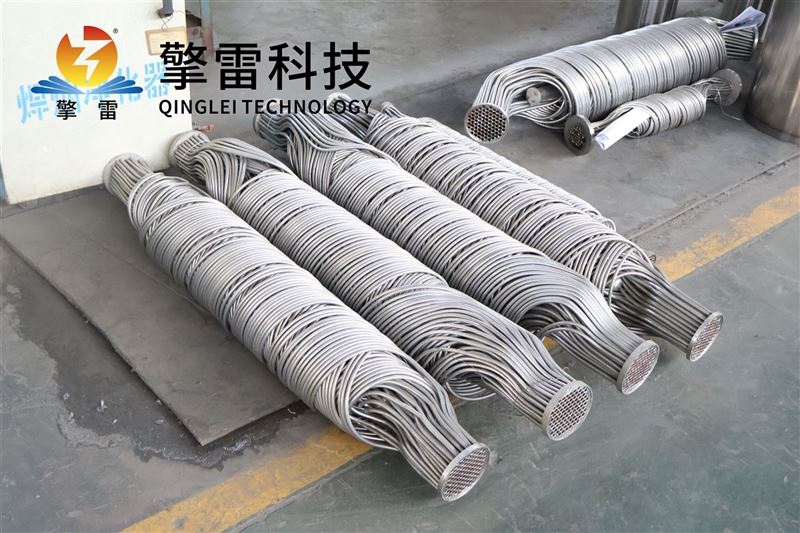

列管式熱交換器主要由殼體、管束、管板、封頭等部分組成。殼體一般為圓筒形,內部裝有管束,管束由許多根平行排列的管子組成,管子兩端固定在管板上。封頭則用于封閉殼體的兩端,并與管板連接,形成封閉的流體通道。根據(jù)介質的流動方式,列管式熱交換器可分為固定管板式、浮頭式、U 形管式等多種類型。

(二)工作原理

列管式熱交換器的工作原理基于熱傳導和對流傳熱的原理。兩種不同溫度的流體分別在管內和管外流動,通過管壁進行熱量交換。通常,一種流體(稱為熱流體)在管內流動,將熱量傳遞給管壁;另一種流體(稱為冷流體)在管外流動,吸收管壁傳遞的熱量。在流動過程中,熱流體的溫度逐漸降低,冷流體的溫度逐漸升高,從而實現(xiàn)熱量的傳遞和溫度的調節(jié)。

四、化工列管式熱交換器的設計要點

(一)傳熱計算

傳熱計算是熱交換器設計的核心內容,主要包括確定熱負荷、計算傳熱系數(shù)和確定傳熱面積等步驟。熱負荷是指單位時間內需要傳遞的熱量,可根據(jù)生產工藝的要求進行計算。傳熱系數(shù)是衡量熱交換器傳熱性能的重要指標,它與流體的物性、流速、管壁材質等因素有關,可通過經驗公式或實驗數(shù)據(jù)進行計算。傳熱面積則是根據(jù)熱負荷和傳熱系數(shù)計算得出,它是確定熱交換器尺寸的重要依據(jù)。

(二)流體力學設計

流體力學設計主要涉及流體的流速、壓力降和流動狀態(tài)等方面。合理的流速設計可以保證流體在熱交換器內有良好的湍流狀態(tài),提高傳熱效率,同時避免過高的壓力降。壓力降是指流體在熱交換器內流動時由于摩擦、局部阻力等因素引起的壓力損失,過大的壓力降會增加泵的能耗和設備的運行成本。因此,在設計過程中需要綜合考慮傳熱和流體力學的要求,優(yōu)化管束的排列方式和流體的流動路徑。

(三)材料選擇

材料的選擇直接影響熱交換器的性能和使用壽命。在化工生產中,熱交換器常常接觸到各種腐蝕性介質,因此需要選擇具有良好耐腐蝕性能的材料。常用的材料包括不銹鋼、碳鋼、銅合金等,對于一些特殊的腐蝕性介質,還可以采用鈦材、鎳材等高性能材料。此外,材料的選擇還需要考慮其強度、導熱性能和成本等因素。

(四)結構設計

結構設計應考慮熱交換器的安裝、維護和檢修等因素。例如,固定管板式熱交換器結構簡單、制造成本低,但當管束與殼體的溫差較大時,會產生較大的熱應力,容易導致管板和管子的損壞。浮頭式熱交換器則能夠消除熱應力的影響,便于管束的清洗和檢修,但結構相對復雜,制造成本較高。因此,在設計過程中需要根據(jù)具體的使用條件和要求選擇合適的結構形式。

五、化工列管式熱交換器運行中的常見問題及解決措施

(一)結垢問題

在長期運行過程中,熱交換器的管內和管外表面容易形成污垢,污垢的存在會降低傳熱系數(shù),增加壓力降,影響熱交換器的性能。解決結垢問題的方法包括定期清洗熱交換器、采用防垢涂層、優(yōu)化水質處理等。例如,可以采用化學清洗、高壓水射流清洗等方法去除污垢;在管內表面涂覆防垢涂層,如聚四氟乙烯涂層,可有效防止污垢的附著。

(二)泄漏問題

泄漏是熱交換器常見的故障之一,可能導致介質混合、環(huán)境污染和安全事故。泄漏的原因主要包括管子破裂、管板焊縫開裂、密封件失效等。解決泄漏問題的方法包括及時更換損壞的管子、重新焊接管板焊縫、更換密封件等。同時,在設計和制造過程中應嚴格控制質量,確保熱交換器的密封性能。

(三)振動問題

當流體流速過高或熱交換器結構不合理時,可能會引起管束的振動,導致管子磨損、斷裂和疲勞破壞。解決振動問題的方法包括調整流體流速、增加防振支架、優(yōu)化管束排列等。例如,在管束上安裝防振支架,可有效減少管束的振動幅度;合理調整管束的排列方式,避免產生共振現(xiàn)象。

六、化工列管式熱交換器的未來發(fā)展趨勢

(一)高效節(jié)能化

隨著能源問題的日益突出,提高熱交換器的傳熱效率和降低能耗將成為未來發(fā)展的重要方向。通過采用新型的傳熱材料、優(yōu)化熱交換器的結構和流動方式,進一步提高傳熱系數(shù),減少熱量損失,實現(xiàn)高效節(jié)能運行。

(二)智能化控制

結合物聯(lián)網、大數(shù)據(jù)和人工智能等技術,實現(xiàn)對熱交換器的智能化控制和監(jiān)測。通過實時采集熱交換器的運行參數(shù),如溫度、壓力、流量等,進行數(shù)據(jù)分析和處理,實現(xiàn)設備的自動調節(jié)和優(yōu)化運行,提高設備的可靠性和運行效率。

(三)綠色環(huán)保化

在設計和制造過程中,更加注重環(huán)保要求,采用環(huán)保型材料和工藝,減少對環(huán)境的污染。同時,優(yōu)化熱交換器的運行參數(shù),降低廢氣、廢水和廢渣的排放,實現(xiàn)綠色生產。

(四)大型化和集成化

為了滿足化工生產規(guī)模不斷擴大的需求,熱交換器將朝著大型化和集成化的方向發(fā)展。通過增大熱交換器的尺寸和提高其處理能力,減少設備數(shù)量和占地面積,降低投資成本。同時,將多個熱交換器集成在一起,實現(xiàn)功能的集成化和系統(tǒng)的優(yōu)化,提高生產效率。

七、結論

化工列管式熱交換器作為化工生產中關鍵設備,在能源利用、生產過程控制等方面發(fā)揮著重要作用。通過深入了解其應用場景、結構原理、設計要點和運行問題,并采取相應的解決措施,可以確保熱交換器的安全、穩(wěn)定、高效運行。同時,隨著科技的不斷進步,化工列管式熱交換器將朝著高效節(jié)能、智能化控制、綠色環(huán)保、大型化和集成化的方向發(fā)展,為化工行業(yè)的可持續(xù)發(fā)展提供有力支持。

- 上一篇:磷酸鈉列管式換熱器-參數(shù)

- 下一篇:纏繞式螺旋管冷凝器-參數(shù)

您的位置:

您的位置: