換熱設備機組:高效熱能轉換的核心系統解析

一、定義與功能定位

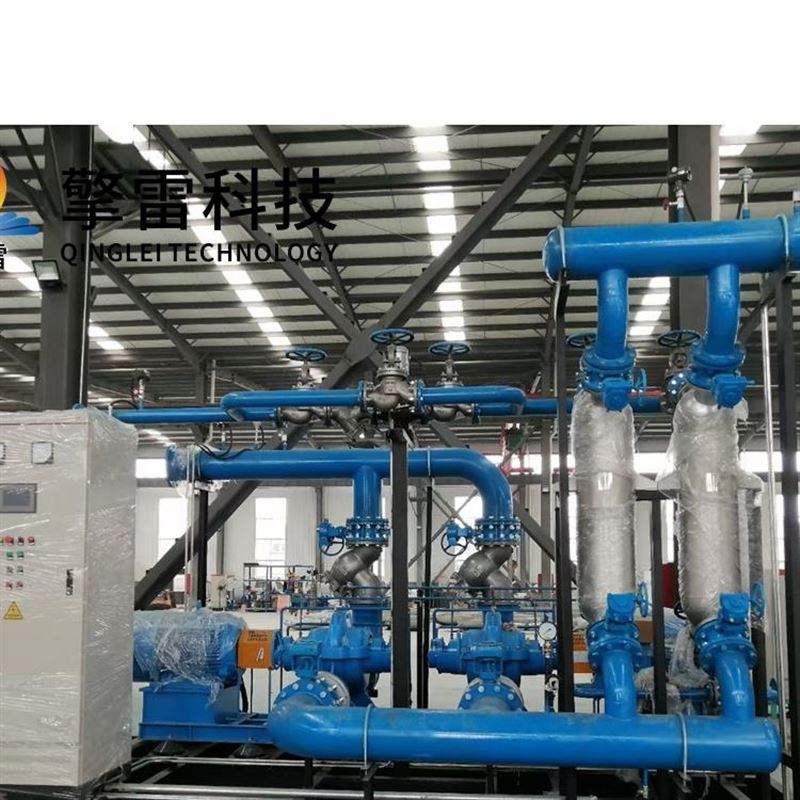

換熱設備機組是集成換熱器、循環泵、閥門、儀表及智能控制系統的模塊化熱交換裝置,其核心功能是通過物理隔離實現兩種流體間的熱量傳遞。例如,在集中供暖系統中,機組將熱電廠輸送的高溫蒸汽或熱水(一次側)的熱量,通過換熱器轉移至居民供暖管網(二次側),實現能源的高效利用與溫度精準控制。

二、核心部件與技術原理

換熱器:熱量傳遞的“心臟”

板式換熱器:由波紋金屬板片疊加組成,冷熱流體在狹窄流道中逆向流動,換熱效率達8000-13600W/(m²·K),適用于中小流量場景(如住宅供暖)。

管殼式換熱器:流體在管束與外殼間穿梭,承壓能力達2.5MPa,耐高溫400℃,常用于石油化工、電力等高溫高壓工況。

創新技術:螺旋纏繞結構使換熱面積增加40%-60%,傳熱效率提升15%-20%;碳化硅材質在98%濃硫酸中年腐蝕速率<0.01mm,壽命超20年。

循環泵與補水泵:動力與平衡的“雙保障”

循環泵驅動流體在封閉回路中循環,流量可調范圍達50%-120%,適配不同工況需求。

補水泵通過變頻控制維持系統壓力恒定,壓力波動<0.05MPa,避免因壓力失衡導致設備故障。

智能控制系統:無人值守的“智慧大腦”

基于工控計算機或PLC控制器,實時監測溫度、壓力、流量等16項參數,誤差控制±1℃以內。

支持峰谷電價模式,夜間低谷期自動蓄熱,降低運行成本15%-20%。

遠程通訊接口(如485協議)實現局域網或無線監控,故障預警準確率>95%。

三、性能優勢與技術突破

高效節能

傳熱系數較傳統設備提升30%-50%,熱回收效率突破95%。例如,某煉化企業采用螺旋纏繞管殼式換熱器,年節約蒸汽1.2萬噸,減排二氧化碳超萬噸。

變頻控制技術使水泵功耗降低30%,配合氣候補償功能,綜合能效提升12%。

安全可靠

多重保護機制:超溫報警(設定值±2℃)、超壓泄放(壓力上限1.1倍)、缺水保護(液位低于10%自動停機)。

模塊化設計支持單板更換,維護時間縮短70%,設備變形量<0.1mm/年(如加氫裂化工藝中350℃、10MPa嚴苛環境)。

緊湊靈活

占地面積較傳統設備減少50%以上,例如板式換熱機組體積僅0.8m³,可嵌入狹小機房。

支持定制化組裝,流量范圍覆蓋5-5000m³/h,溫度范圍-196℃至200℃,適配多樣場景。

四、應用場景與行業價值

民用領域

集中供暖:為大型住宅小區、商業綜合體提供二次側熱水,供水溫度穩定在60℃-90℃,室內溫度波動<1℃。

中央空調:在寫字樓、酒店中實現制冷/制熱循環,能效比(EER)達4.2以上,較傳統系統節能25%。

工業領域

化工反應:控制反應釜溫度在±0.5℃以內,保障合成氨、石油煉制等工藝穩定性。

食品加工:牛奶巴氏殺菌中,72℃-75℃恒溫保持15,菌率>99.9%,同時保留營養成分。

制藥提純:藥物濃縮環節傳熱系數達3000W/(m²·K),蒸發效率提升40%,縮短生產周期。

新能源領域

太陽能光熱發電:通過換熱機組將熔鹽(565℃)的熱量傳遞至水蒸氣,驅動汽輪機發電,光熱轉換效率達23%。

氫能儲能:回收電解水制氫過程中的余熱,用于預熱原料水,系統綜合能效>85%。

五、未來趨勢與發展方向

材料創新:氮化硅結合碳化硅(Si?N?-SiC)材料在1800℃氫氣環境中保持0.2%蠕變強度,適用于高溫反應釜冷卻。

結構優化:3D打印流道設計使比表面積提升至500㎡/m³,傳熱系數突破12000W/(m²·K),適用于電子芯片冷卻等高精度場景。

智能化升級:數字孿生系統實現虛擬仿真與實時控制閉環優化,故障預警準確率>98%,支持無人值守運行。

綠色低碳:冷凝水回收利用系統節水率達90%,配合余熱回收技術,年減排二氧化碳超萬噸。

結語

換熱設備機組作為熱能轉換的核心裝備,正通過材料科學、智能控制與系統集成的創新,推動能源利用效率邁向新高度。從民生供暖到工業制造,從傳統能源到新能源領域,其模塊化、高效化、智能化的發展趨勢,將為全球節能減排與產業升級提供關鍵支撐。

- 上一篇:纏繞換熱器-參數

- 下一篇:碳化硅列管冷凝器-參數

您的位置:

您的位置: