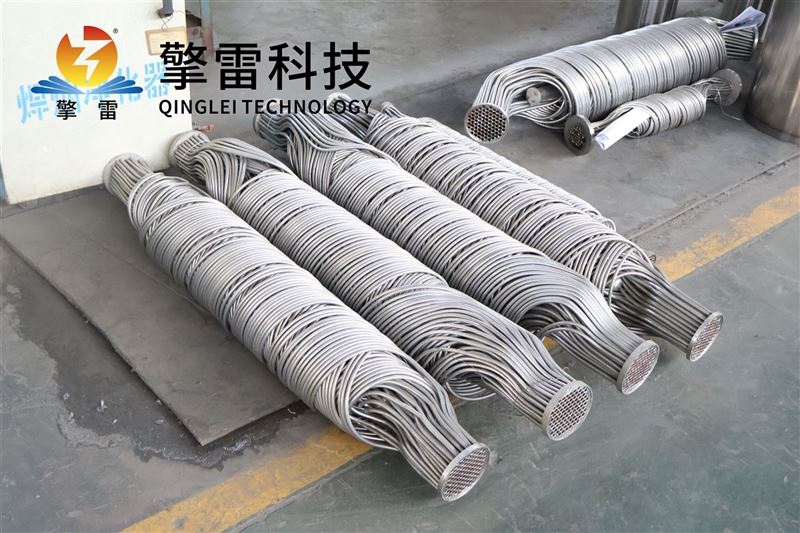

阻燃劑廢水纏繞管換熱器:高效傳熱與抗腐蝕的協同創新

一、引言

阻燃劑生產過程中產生的廢水通常含有高濃度有機物(如溴代芳烴、磷系化合物)、酸性/堿性物質(pH范圍2-12)及重金屬離子(如Sb、Pb),其處理需兼顧熱能回收與設備耐腐蝕性。纏繞管換熱器憑借螺旋流道強化傳熱、自清潔效應及緊湊結構,成為阻燃劑廢水處理中的核心設備。研究表明,優化設計的纏繞管換熱器傳熱系數可達傳統管殼式的1.5-2倍,同時通過材料選型與表面處理可實現5年以上抗腐蝕壽命。本文從阻燃劑廢水特性、纏繞管換熱器設計要點、抗腐蝕策略及典型應用出發,系統解析其技術原理與工程實踐。

二、阻燃劑廢水的特性及其對換熱器的挑戰

(一)阻燃劑廢水的化學與物理特性

高腐蝕性:

酸性廢水:含HBr、H?PO?等強酸,pH<3時碳鋼腐蝕速率>1 mm/年;

堿性廢水:含NaOH、KOH,pH>12時鋁材腐蝕速率達0.5 mm/年;

案例:某溴系阻燃劑廠酸性廢水(pH=1.5,Cl?=500 mg/L)導致304不銹鋼換熱管穿孔,僅運行6個月即報廢。

高粘度與結垢傾向:

含聚磷酸酯類阻燃劑的廢水粘度可達5-10 mPa·s(25℃),遠高于普通水(1 mPa·s),易在換熱面形成粘性污垢;

案例:某磷系阻燃劑廢水(粘度8 mPa·s)在管殼式換熱器中運行3個月后,傳熱系數下降50%,而纏繞管換熱器僅下降15%。

生物毒性:

含溴代芳烴(如十溴二苯醚)的廢水對微生物抑制率>90%,生物處理單元需前置預處理,但預處理不可能導致換熱器內壁生物膜生長受阻,間接增加化學污垢風險。

(二)阻燃劑廢水對纏繞管換熱器的挑戰

傳熱效率衰減:

粘性污垢導致傳熱系數(K值)從初始的800-1200 W/(m2·K)降至300-500 W/(m2·K),需頻繁清洗或優化流道設計;

材料腐蝕失效:

酸性條件下,316L不銹鋼的點蝕速率可達0.1 mm/年,鈦合金(TA2)雖耐腐蝕但成本高昂;

操作穩定性風險:

局部過熱(>80℃)可能引發有機物聚合結垢,或酸性氣體(如HBr)揮發導致氣液兩相流沖蝕。

三、纏繞管換熱器設計要點:應對阻燃劑廢水的關鍵策略

(一)螺旋流道優化:強化傳熱與自清潔

螺旋角與螺距設計:

螺旋角θ=15°-25°時,流體離心力與軸向推力平衡,可有效剝離粘性污垢;

螺距P=(10-15)D(D為管徑),避免流道過長導致壓降過高;

案例:某溴系阻燃劑廠將纏繞管螺旋角從10°增至20°后,污垢熱阻減少40%,傳熱系數提升25%。

多股流道并聯:

采用雙螺旋或四螺旋結構,增加流體湍流強度(Re>10?),抑制污垢沉積;

案例:某磷系阻燃劑廢水處理系統中,四螺旋纏繞管換熱器傳熱系數達1500 W/(m2·K),是單螺旋的1.3倍。

(二)流動參數控制:平衡傳熱與壓降

流速設計:

液體流速:1.5-3 m/s(粘性廢水取上限);

氣體流速(如蒸汽側):5-15 m/s(避免液膜過厚);

案例:某阻燃劑廠將廢水流速從1.2 m/s提升至2.0 m/s后,結垢周期從2個月延長至6個月,但壓降增加0.03 MPa(需評估泵能耗)。

溫度管理:

避免局部過熱(>70℃)以減少有機物聚合;

采用分段加熱/冷卻設計,控制各段溫差ΔT≤15℃;

案例:某工廠通過增加中間冷卻器將廢水溫度從90℃分兩段降至40℃,結垢量減少35%。

(三)防垢與抑垢技術:化學與物理協同

化學阻垢劑:

酸性廢水:添加聚丙烯酸(PAA)或氨基三甲叉膦酸(ATMP)螯合金屬離子;

堿性廢水:使用聚馬來酸酐(PMA)分散膠體顆粒;

案例:某溴系阻燃劑廠在酸性廢水中添加2 mg/L ATMP后,結垢周期從1個月延長至4個月。

物理防垢:

超聲波防垢:頻率20-40 kHz,功率50-100 W/m2,破壞垢晶生長;

電場防垢:直流電場1-3 V/cm,使Ca2?、Mg2?保持溶解狀態;

案例:某磷系阻燃劑廠采用超聲波防垢后,換熱器清洗頻率降低70%,年節約維護成本8萬元。

四、抗腐蝕材料與表面處理技術

(一)材料選型:耐腐蝕性與成本的平衡

材料類型耐酸性(HBr環境)耐堿性(NaOH環境)成本(相對碳鋼)適用場景

碳鋼(Q235)差(易均勻腐蝕)中(耐弱堿)1.0低濃度、短期使用

304不銹鋼中(耐稀酸)優(耐強堿)2.5中濃度堿性廢水

316L不銹鋼優(耐Cl?腐蝕)優(耐強堿)3.5高濃度酸性/堿性廢水

鈦合金(TA2)極優(耐HBr/HCl)極優(耐強堿)8.0腐蝕性廢水(含Cl?、F?)

哈氏合金C-276極優(耐氧化性酸)優(耐強堿)12.0含氧化性酸(如HNO?)的廢水

(二)表面處理技術:提升耐腐蝕性與抗污性

內襯防腐層:

碳鋼殼體內襯聚四氟乙烯(PTFE,厚度2-3mm)或橡膠(厚度3-5mm),耐腐蝕性提升5-10倍;

案例:某溴系阻燃劑廠采用PTFE內襯纏繞管換熱器,運行5年無腐蝕泄漏,而未內襯設備1年即報廢。

電化學保護:

犧牲陽極法:在換熱器內安裝鋅或鋁陽極,通過電化學反應保護金屬基材;

案例:某磷系阻燃劑廢水儲罐采用鋅陽極保護后,腐蝕速率從0.3 mm/年降至0.05 mm/年。

納米涂層技術:

噴涂納或石墨烯涂層,提升材料耐腐蝕性與抗污性;

案例:某實驗室在316L不銹鋼纏繞管表面噴涂納米TiO?涂層后,酸性廢水腐蝕速率降低80%,污垢熱阻減少60%。

五、典型應用案例分析

(案例1:溴系阻燃劑廢水余熱回收)

背景:某化工廠生產十溴二苯醚產生高溫酸性廢水(流量50 m3/h,溫度110℃,pH=2,Cl?=800 mg/L),原直接冷卻至40℃排放,熱能浪費嚴重。

方案:

采用雙螺旋纏繞管換熱器,管束為TA2鈦合金(Φ25×2mm),殼程走廢水,管程走鍋爐給水;

添加2 mg/L ATMP阻垢劑,廢水流速控制為2.0 m/s;

回收熱量用于預熱鍋爐給水(從20℃升至85℃),年節約蒸汽消耗1.5萬噸。

效果:

熱回收效率達82%,年減排CO? 3000噸;

換熱器運行3年無結垢,維護成本降低65%。

(案例2:磷系阻燃劑廢水處理與熱利用)

背景:某磷系阻燃劑廠日產高粘度廢水300 m3(粘度6 mPa·s,溫度40℃,含聚磷酸酯),需降溫至25℃后進入生物處理單元,原采用冷卻塔耗能高。

方案:

改用四螺旋纏繞管換熱器(管束為316L不銹鋼,Φ19×1.5mm),廢水側與冷卻水側逆流換熱;

集成超聲波防垢裝置(頻率28 kHz,功率80 W/m2);

回收熱量用于冬季廠區供暖(供暖面積3000 m2)。

效果:

冷卻水消耗量減少55%,年節約電費12萬元;

供暖成本降低35%,廢水處理穩定性提升。

六、未來發展趨勢與挑戰

(一)技術創新方向

復合材料纏繞管:

開發鈦-鋼復合管(內層TA2,外層Q235),兼顧耐腐蝕性與成本;

案例:某研究機構提出的“鈦-鋼"復合纏繞管,成本比純鈦管降低40%,耐腐蝕性達TA2的90%。

智能化監控系統:

集成溫度、壓力、腐蝕傳感器與AI算法,實現結垢預測與自動清洗;

案例:某石化企業應用智能監控后,纏繞管換熱器清洗周期從3個月延長至9個月,運行效率提升20%。

(二)挑戰與對策

高濃度有機物與腐蝕性共存:

挑戰:廢水含溴代芳烴(如HBCD)時,可能引發鈦合金應力腐蝕開裂(SCC);

對策:采用超純鈦(TA1E)或鎳基合金(如Inconel 625),或優化熱處理工藝消除殘余應力。

工況適應性:

挑戰:低溫(-10℃)或高壓(>5 MPa)廢水對材料韌性要求高;

對策:開發低溫韌性不銹鋼(如304L-ICE)或高壓復合材料(如鈦-鋼爆炸復合板)。

七、結論

纏繞管換熱器通過螺旋流道強化傳熱、自清潔效應及緊湊結構,成為阻燃劑廢水處理中熱能回收與設備耐腐蝕性的理想解決方案。其設計需綜合考量廢水特性(如腐蝕性、粘度、溫度)與工藝需求(如熱回收目標、空間限制),并通過案例驗證了復合材料、智能化監控及物理防垢技術在節能降耗與延長壽命方面的優勢。未來,隨著納米涂層、復合結構及AI監控技術的發展,纏繞管換熱器將向更高效率(K值>1800 W/(m2·K))、更低維護成本(清洗周期>12個月)及更強適應

- 上一篇:氨氮廢水換熱器-參數

- 下一篇:列管式換熱器-參數

您的位置:

您的位置: