硝酸鈉列管式換熱器:應用、設計與維護全解析

摘要: 本文聚焦于硝酸鈉列管式換熱器,深入探討其在化工等行業的具體應用場景,分析其相較于其他換熱設備的優勢。詳細闡述該換熱器的設計要點,包括材料選擇、結構參數確定等。同時,介紹日常運行中的維護策略以及常見故障的處理方法,旨在為硝酸鈉列管式換熱器的安全、高效運行提供全面的指導。

一、引言

在化工生產過程中,熱交換是極為關鍵的環節,它直接關系到生產效率、產品質量以及能源利用效率。硝酸鈉作為一種重要的化工原料,廣泛應用于玻璃、搪瓷、、染料、冶金等眾多領域。在硝酸鈉相關的生產工藝中,涉及到多種溫度條件的操作,這就需要高效的換熱設備來實現熱量的傳遞和溫度的控制。列管式換熱器憑借其結構簡單、傳熱效率高、適應性強等優點,成為硝酸鈉生產及處理過程中常用的熱交換設備。

二、硝酸鈉列管式換熱器的應用場景與優勢

2.1 應用場景

硝酸鈉溶液的加熱與冷卻:在硝酸鈉的生產過程中,需要對不同濃度的硝酸鈉溶液進行加熱或冷卻,以滿足后續工藝的要求。例如,在蒸發結晶工序前,需要將硝酸鈉溶液加熱到一定溫度,以提高蒸發效率;而在某些反應過程中,又需要將溶液冷卻至合適的溫度,以保證反應的順利進行。列管式換熱器可以方便地實現這些熱交換操作。

硝酸鈉與其他介質的熱交換:在一些化工聯合生產中,硝酸鈉可能需要與其他介質進行熱交換,以實現能量的綜合利用。例如,利用硝酸鈉溶液的余熱來預熱進入系統的原料水或其他工藝流體,列管式換熱器能夠有效地完成這種不同介質之間的熱量傳遞。

2.2 優勢

傳熱效率高:列管式換熱器采用管內和管外兩種流體逆流或并流的方式進行熱交換,通過合理設計管束的排列方式和流體的流動狀態,能夠獲得較大的傳熱系數,從而提高熱交換效率,減少換熱面積和設備體積。

適應性強:可以適應不同溫度、壓力和流量的工況要求。對于硝酸鈉這種在不同生產階段具有不同物理化學性質的介質,列管式換熱器能夠通過選擇合適的材料和結構參數,滿足其熱交換需求。

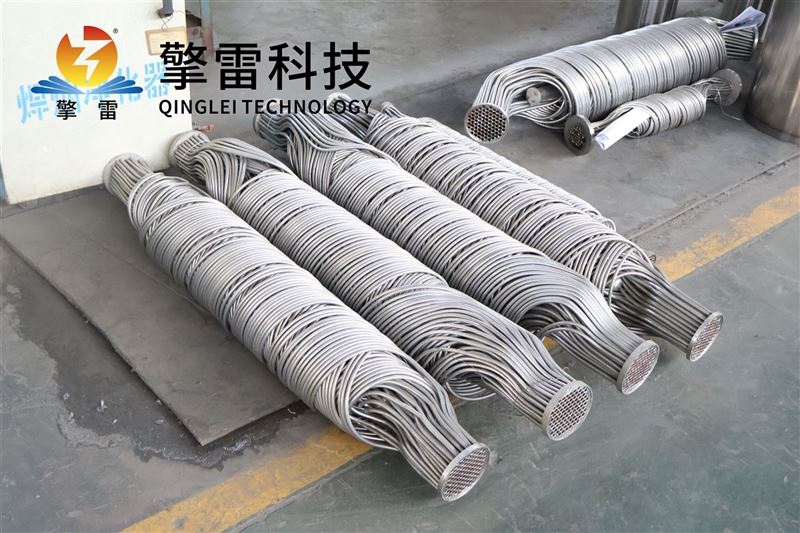

結構簡單、維修方便:列管式換熱器主要由管束、管板、殼體、封頭等部件組成,結構相對簡單。當出現故障時,如管束泄漏等,可以通過拆卸封頭和管板,方便地對管束進行檢修或更換。

三、硝酸鈉列管式換熱器的設計要點

3.1 材料選擇

硝酸鈉具有一定的腐蝕性,尤其是在高溫和有雜質存在的情況下,腐蝕性會增強。因此,在選擇換熱器材料時,需要綜合考慮硝酸鈉的濃度、溫度、壓力以及介質的純凈度等因素。

管程材料:對于濃度較低、溫度不高的硝酸鈉溶液,可以選擇碳鋼作為管程材料,但需要進行防腐處理,如涂刷防腐涂料或進行鍍鋅處理。當硝酸鈉濃度較高、溫度較高時,應選用不銹鋼,如 304 不銹鋼或 316L 不銹鋼,這些不銹鋼具有良好的耐腐蝕性能,能夠保證換熱器在惡劣工況下的長期穩定運行。

殼程材料:殼程材料的選擇也需要根據與之接觸的介質性質來確定。如果殼程流體為水或其他非腐蝕性介質,可以選擇碳鋼;如果殼程流體也具有一定的腐蝕性,則應選用與管程相適應的耐腐蝕材料。

3.2 結構參數設計

管束排列方式:常見的管束排列方式有正三角形排列、正方形排列和轉角正方形排列等。正三角形排列緊湊,管外傳熱系數較高,但管內清洗困難;正方形排列管內清洗方便,但管外傳熱系數相對較低;轉角正方形排列則綜合了前兩者的優點。在硝酸鈉列管式換熱器中,根據是否需要經常清洗管內以及傳熱效率的要求,合理選擇管束排列方式。

管徑和管長:管徑的選擇需要綜合考慮傳熱效果、流動阻力和設備成本等因素。一般來說,管徑越小,傳熱系數越高,但流動阻力也越大,且管子容易堵塞。常用的管徑有 19mm、25mm 等。管長的選擇應根據換熱器的換熱面積和安裝空間來確定,常見的管長有 3m、4m、6m 等。

折流板設計:折流板的作用是改變殼程流體的流動方向,提高殼程傳熱系數,同時支撐管束。折流板的間距和形式對換熱器的性能有重要影響。折流板間距過小,會增加流動阻力;間距過大,則會降低傳熱效果。通常折流板間距取殼體內徑的 0.2 - 1 倍。常見的折流板形式有弓形折流板、圓盤 - 圓環形折流板等,弓形折流板應用較為廣泛。

3.3 熱力計算與水力計算

熱力計算:根據硝酸鈉溶液和換熱介質的進出口溫度、流量以及物性參數,計算所需的換熱面積。熱力計算是換熱器設計的基礎,需要準確確定傳熱系數,傳熱系數可以通過經驗公式或實驗數據得到。

水力計算:計算管程和殼程的流動阻力,確保流體在換熱器內有合適的流速和壓力降。流動阻力過大會增加泵的能耗,因此需要通過合理設計換熱器的結構參數,使流動阻力控制在允許范圍內。

四、硝酸鈉列管式換熱器的維護策略

4.1 日常巡檢

檢查泄漏情況:定期檢查換熱器的管程和殼程是否有泄漏現象,可以通過觀察換熱器周圍是否有液體滲漏、壓力是否異常變化等方法來判斷。一旦發現泄漏,應及時采取措施進行處理,如緊固法蘭螺栓、更換密封墊片等。

監測溫度和壓力:安裝溫度計和壓力表,實時監測硝酸鈉溶液和換熱介質的進出口溫度和壓力。通過分析溫度和壓力的變化,可以判斷換熱器的運行狀態是否正常。如果發現溫度或壓力異常,應及時查找原因并進行調整。

檢查設備外觀:觀察換熱器的外殼是否有變形、腐蝕等情況,檢查支撐結構是否牢固。對于發現的問題,應及時進行修復或加固,以確保設備的安全運行。

4.2 定期清洗

化學清洗:當換熱器使用一段時間后,管束內壁會積累污垢,影響傳熱效率。可以采用化學清洗的方法去除污垢,常用的清洗劑有酸洗劑、堿洗劑等。化學清洗時,需要根據污垢的成分和性質選擇合適的清洗劑,并嚴格控制清洗劑的濃度、溫度和清洗時間,避免對設備造成腐蝕。

物理清洗:物理清洗方法包括高壓水沖洗、機械清垢等。高壓水沖洗是利用高壓水槍的沖擊力去除管束內壁的污垢,適用于污垢較松散的情況;機械清垢則是使用專用的清垢工具,如鋼絲刷、鉆頭等,對管束內壁進行清理,適用于污垢較堅硬的情況。

4.3 防腐維護

涂層保護:對于碳鋼材質的換熱器部件,可以涂刷防腐涂料,如環氧樹脂涂料、聚氨酯涂料等,形成一層保護膜,防止硝酸鈉溶液對設備的腐蝕。涂層應定期進行檢查和修復,確保其完整性。

電化學保護:對于一些對防腐要求較高的場合,可以采用電化學保護方法,如犧牲陽極保護或外加電流保護。犧牲陽極保護是將比設備材料更活潑的金屬(如鋅、鋁等)與設備連接,使活潑金屬作為陽極被腐蝕,從而保護設備;外加電流保護則是通過外加直流電源,使設備成為陰極,從而防止腐蝕。

五、常見故障及處理方法

5.1 管束泄漏

原因:管束泄漏可能是由于管子腐蝕穿孔、管子與管板連接處松動或破裂等原因引起的。

處理方法:對于腐蝕穿孔的管子,可以采用堵管的方法進行臨時處理,但堵管數量不應超過總管數的 10%,否則會影響換熱器的性能。對于管子與管板連接處的問題,可以重新進行焊接或脹接處理。

5.2 傳熱效率下降

原因:傳熱效率下降通常是由于管束內壁污垢積累、流體流量不足或傳熱系數降低等原因造成的。

處理方法:通過化學清洗或物理清洗去除管束內壁的污垢;檢查泵的運行狀態,確保流體流量滿足要求;分析傳熱系數降低的原因,如介質物性變化等,并采取相應的措施進行調整。

5.3 流動阻力增大

原因:流動阻力增大可能是由于管束堵塞、折流板間距不合理或流體中雜質過多等原因引起的。

處理方法:對管束進行清洗,去除堵塞物;調整折流板間距,優化流體流動狀態;在流體入口處安裝過濾器,減少雜質進入換熱器。

六、結論

硝酸鈉列管式換熱器在硝酸鈉相關的化工生產中發揮著重要作用。通過合理的設計、科學的維護和及時的故障處理,可以確保換熱器的安全、高效運行,提高生產效率,降低能源消耗。在實際應用中,應根據具體的工藝要求和工況條件,選擇合適的材料和結構參數,制定完善的維護計劃,以充分發揮硝酸鈉列管式換熱器的優勢,為化工生產的發展提供有力保障。

- 上一篇:原料預處理螺旋纏繞換熱器-參數

- 下一篇:管式熱交換器-參數

您的位置:

您的位置: