纏繞管換熱器:高效緊湊型熱交換技術的革新者

引言

在化工、能源、制冷等工業領域,高效緊湊型換熱設備的需求日益迫切。傳統管殼式換熱器受限于結構與流道設計,難以滿足高壓、高溫、高腐蝕工況下的性能要求。纏繞管換熱器(Coiled Tube Heat Exchanger)作為一種新型高效換熱設備,通過螺旋纏繞換熱管的創新設計,顯著提升了換熱效率與設備緊湊性,成為石油化工、超臨界流體處理、核能冷卻等領域的核心裝備。本文將從結構原理、性能優勢、材料選擇、應用場景及技術挑戰等方面,系統解析纏繞管換熱器的技術特性與工業價值。

一、結構原理:螺旋纏繞與多股流道的協同設計

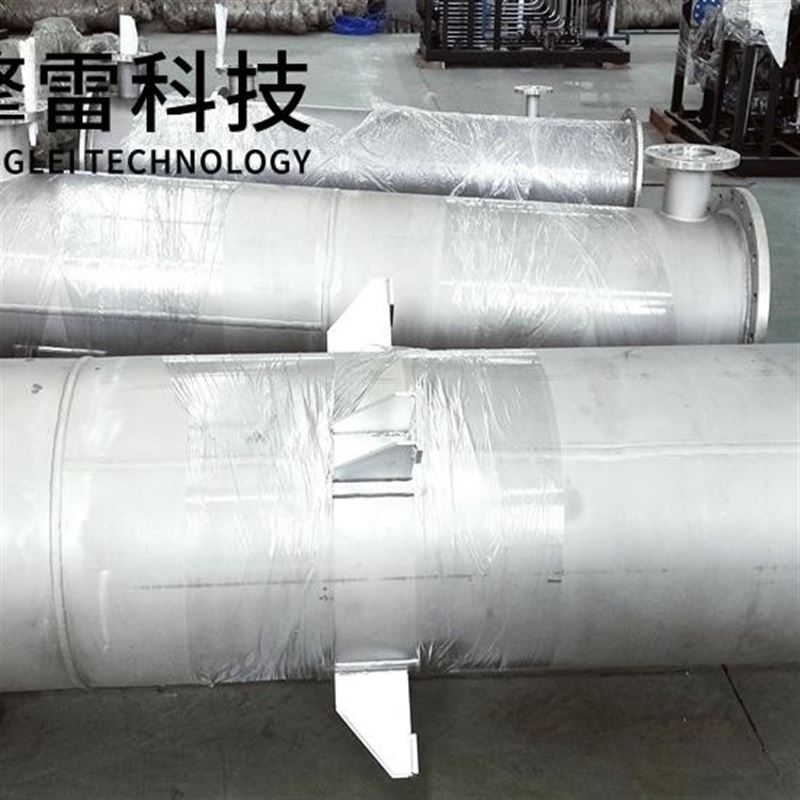

纏繞管換熱器的核心結構由中心芯筒、螺旋纏繞的換熱管、殼體及進出口接管組成,其工作原理基于管程與殼程介質的間接換熱,但通過螺旋流道設計實現了傳熱與流動的深度優化。

1. 典型結構

中心芯筒:作為換熱管的纏繞基體,通常采用高強度金屬(如不銹鋼、鈦合金)制造,承受內部壓力與熱應力。

螺旋纏繞換熱管:單根或多根換熱管以恒定螺距螺旋纏繞在芯筒表面,形成多層立體流道。管徑通常為Φ6-Φ25 mm,壁厚根據壓力等級調整(0.5-3 mm)。

殼體:包裹纏繞管束,形成殼程流道,材料需與介質兼容(如碳鋼、哈氏合金)。

進出口接管:分別連接管程與殼程介質,設計需考慮流速均勻性與壓降控制。

2. 工作原理

管程介質:高溫或高壓流體(如蒸汽、導熱油、反應氣)從芯筒一端進入,沿螺旋管流動,通過管壁將熱量傳遞給殼程介質。

殼程介質:低溫流體(如水、空氣、工藝液體)從殼體另一端進入,在螺旋管外表面流動,吸收熱量后升溫或汽化。

螺旋流道效應:

強化傳熱:螺旋纏繞使管內流體產生二次流(Dean渦),破壞熱邊界層,傳熱系數比直管提升2-3倍。

均勻流速:螺旋結構使流體在軸向與周向同時流動,避免直管換熱器中的流速分布不均問題。

自清潔能力:高流速(可達10 m/s)與湍流狀態減少污垢沉積,延長運行周期。

二、性能優勢:高效、緊湊與適應性的結合

相比傳統管殼式換熱器,纏繞管換熱器在換熱效率、設備緊湊性、耐壓性等方面具有顯著優勢,成為工業領域的設備。

1. 換熱效率高

傳熱系數提升:螺旋流道使管內傳熱系數達1000-5000 W/(m2·K),遠高于直管(300-800 W/(m2·K))與板式換熱器(500-2000 W/(m2·K))。

溫差驅動強化:通過優化螺距與管徑比,可在小溫差工況(如低溫余熱回收)下實現高效換熱,熱回收率提升15%-30%。

多股流設計:支持管程與殼程多股流同時換熱(如三股流換熱器),減少設備數量與占地面積。

2. 設備緊湊性強

單位體積換熱面積大:螺旋纏繞結構使換熱面積密度達200-500 m2/m3,是管殼式換熱器的3-5倍,顯著節省空間。

輕量化設計:相同換熱能力下,設備重量減輕40%-60%,降低安裝與運輸成本。

模塊化集成:可設計為立式或臥式模塊,便于與現有工藝系統集成(如反應器、分離塔)。

3. 耐壓與耐溫性能優異

高壓適應:螺旋纏繞結構分散了內部壓力,可承受100 MPa以上超高壓(如超臨界二氧化碳、氫氣壓縮工況)。

高溫耐受:通過選用高溫合金(如Inconel 625、Hastelloy C-276),設備耐溫范圍達-200℃至1000℃,適用于熔鹽儲能、核反應堆冷卻等場景。

抗熱震:螺旋結構緩解了熱膨脹應力,可承受快速溫變(如50℃/min)而不損壞。

4. 抗污垢與腐蝕能力強

自清潔流道:高湍流狀態減少污垢沉積,污垢熱阻增長速率比直管降低60%-80%。

耐腐蝕材料:可選哈氏合金、鈦合金或陶瓷涂層,耐氯離子、硫化氫等強腐蝕性介質。

在線維護便捷:螺旋管束可整體拆卸,便于清洗或更換,減少停機時間。

三、材料選擇:耐高壓、耐腐蝕與高導熱的平衡

纏繞管換熱器的材料需同時滿足機械強度、耐腐蝕性、熱穩定性等要求,常見材料包括:

1. 金屬材料

不銹鋼:如304、316L,用于制造殼體與換熱管,成本低但耐氯離子腐蝕性有限,需控制介質氯含量(<50 ppm)。

耐腐蝕合金:

哈氏合金(C-276、X):耐氫氟酸、濃硫酸等強腐蝕性介質,耐蝕性是316L的10倍以上,但成本較高。

鈦合金(TA2、TC4):耐海水、濕氯氣腐蝕,密度低(4.5 g/cm3),適用于海洋平臺與氯堿工業。

雙相不銹鋼(2205、2507):兼具奧氏體與鐵素體結構,抗應力腐蝕開裂能力強,適用于高溫高壓工況。

高溫合金:如Inconel 625、825,耐溫達1000℃,適用于超臨界流體與核能領域。

2. 非金屬材料

陶瓷:如碳化硅(SiC)、氧化鋁(Al?O?),耐高溫(>1000℃)與耐腐蝕性優異,但脆性大,需通過金屬包覆或3D打印技術增強機械強度。

石墨:用于制造換熱管或浸漬件,耐酸堿腐蝕(如氫氟酸、濃硫酸),但耐壓性較低(通常<10 MPa),需與金屬結構復合使用。

聚合物:如聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF),耐化學腐蝕且成本低,但耐溫性受限(通常<150℃),適用于低溫腐蝕性介質。

3. 復合材料

金屬-陶瓷復合管:在金屬管內壁噴涂碳化硅或氧化鋁涂層,兼顧耐壓性與耐腐蝕性,適用于高溫腐蝕性介質(如熔鹽、煙氣)。

金屬-聚合物復合結構:在金屬殼體內襯PTFE或PE,耐化學腐蝕且成本低,但耐溫性受限(通常<150℃)。

四、典型應用場景:多領域工業的核心裝備

1. 石油化工

加氫裂化裝置:用纏繞管換熱器冷卻高壓反應氣(壓力15-20 MPa,溫度400-500℃),避免催化劑結焦,換熱效率比管殼式提升40%。

天然氣液化(LNG):在預冷階段,換熱器將高壓天然氣(壓力25 MPa)冷卻至-162℃,實現液化儲存與運輸,設備體積縮小50%。

乙烯裂解:纏繞管換熱器用于裂解氣急冷(溫度從850℃降至400℃),防止二次裂解,提高乙烯收率。

2. 能源與電力

超臨界二氧化碳發電:在布雷頓循環中,換熱器承受30 MPa、700℃的超臨界CO?,熱效率達45%以上,比傳統蒸汽輪機高10%。

核電站冷卻:一回路冷卻劑換熱器(壓力15 MPa,溫度330℃)需耐輻射與耐腐蝕,纏繞管結構確保反應堆安全運行。

熔鹽儲能:在太陽能熱發電中,換熱器將熔鹽(溫度565℃)的熱量傳遞給水蒸氣,實現24小時連續發電。

3. 制冷與空調

大型離心式冷水機組:纏繞管蒸發器與冷凝器提升制冷效率(COP>6.5),減少壓縮機能耗15%-20%。

LNG再氣化:在海上浮式LNG終端,換熱器用海水加熱液化天然氣(溫度-162℃至常溫),實現快速供氣。

4. 新能源與環保

氫能生產:在電解水制氫中,換熱器冷卻高溫氫氣(壓力5-10 MPa,溫度80-100℃),提升產氫效率并保護電解槽。

廢熱回收:在鋼鐵、水泥行業,換熱器回收高溫煙氣(溫度800-1000℃)的余熱,用于發電或供暖,熱回收率達70%以上。

五、技術挑戰與發展方向

盡管纏繞管換熱器具有顯著優勢,但其制造工藝復雜、成本較高,仍需通過技術創新突破以下瓶頸:

制造工藝優化:

開發自動化纏繞設備,提高管束纏繞精度與一致性,減少人工誤差。

研究激光焊接或擴散連接技術,替代傳統氬弧焊,降低焊縫泄漏風險。

材料成本降低:

推廣雙相不銹鋼與鈦合金復合材料,在保證性能的同時降低貴金屬用量。

開發低成本陶瓷涂層技術,提升普通金屬管的耐腐蝕性。

智能化與數字化:

集成在線監測系統(如溫度、壓力、振動傳感器),實時診斷設備狀態,預警泄漏或結垢風險。

應用數字孿生技術,模擬不同工況下的性能衰減,優化維護周期與更換策略。

多學科交叉創新:

結合計算流體力學(CFD)與機器學習算法,優化螺旋流道設計,進一步提升傳熱效率。

探索納米流體應用,在介質中添加納米顆粒(如Al?O?、CuO),提升導熱系數但需解決顆粒沉積問題。

六、結論

纏繞管換熱器憑借其高效、緊湊、耐壓、耐腐蝕的核心優勢,已成為石油化工、能源電力、新能源等領域的“關鍵裝備"。隨著制造工藝的升級與材料科學的突破,其應用場景將向超臨界流體、核能、氫能等領域拓展,同時通過智能化與數字化技術實現全生命周期管理,為工業綠色化與智能化提供重要支撐。未來,纏繞管換熱器有望從“高效換熱設備"升級為“工業熱能管理的核心平臺",推動全球能源利用效率邁向新高度。

- 上一篇:廢水列管式換熱器-參數

- 下一篇:工業管式換熱器-參數

您的位置:

您的位置: