列管式蒸汽熱交換器:工業熱能轉換的經典設備與未來趨勢

一、技術原理:汽水相變驅動的高效熱交換

列管式蒸汽熱交換器通過蒸汽冷凝與水加熱的相變過程實現熱能傳遞,其核心機理可分為三個階段:

蒸汽冷凝:高溫蒸汽進入殼程或管程,在換熱管表面釋放潛熱(2257 kJ/kg),逐漸冷凝為液態。冷凝液在重力或離心力作用下沿管壁流動,形成液膜,減少熱阻。例如,在電廠鍋爐系統中,設備可將540℃高壓蒸汽冷凝為水,同時將給水加熱至280℃,熱效率達90%以上。

水加熱:低溫水在另一側(管程或殼程)逆向流動,吸收蒸汽冷凝釋放的熱量,溫度升高至設定值。逆流設計使溫差梯度,熱回收效率≥96%。

熱補償機制:通過管板與殼體的彈性連接或U型管設計,消除熱脹冷縮引起的熱應力,確保設備在高壓(耐壓達10 MPa)和高溫(耐溫-50℃至500℃)工況下長期穩定運行。例如,在火箭發動機測試中,設備承受1500℃高溫氫氣沖擊,性能穩定無衰減。

二、結構特性:模塊化設計與材料科學的融合

列管式蒸汽熱交換器的結構設計充分體現了模塊化與耐腐蝕性的平衡,其核心特性包括:

換熱管排列:換熱管呈正三角形、正方形或旋轉排列,優化流體分布,減少死區。管徑、管長及管間距根據工藝需求定制,常用管徑為19-25 mm,管長可達12米。

強化傳熱設計:內置螺旋導流板或折流板,引導流體呈螺旋流動,增強湍流效應,提升對流傳熱系數。例如,某供暖設備實測傳熱系數達2500 W/(m2·K),螺旋流場設計使總傳熱系數提升2-3倍,單位體積換熱能力達傳統設備的3倍以上。

耐壓設計:殼體采用承壓設計,耐壓高達10 MPa,適應高壓蒸汽工況。

管束材質:常用304、316L不銹鋼或碳鋼,耐腐蝕性要求高時選用鈦合金或雙相不銹鋼。例如,在含氯離子工況下,鈦合金管束壽命超15年。

殼體材質:碳鋼或低合金鋼,內壁涂覆防腐涂層,延長使用壽命。

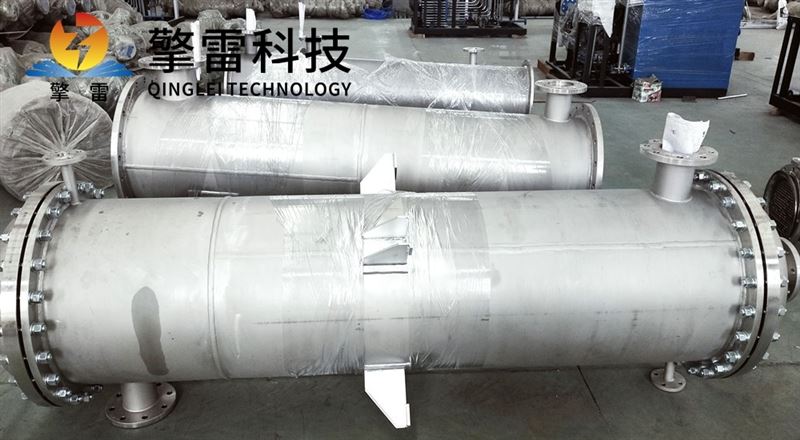

模塊化設計:設備由多個換熱模塊串聯/并聯組成,單臺設備換熱面積可達5000㎡。模塊間采用法蘭連接,安裝周期縮短50%,維護成本降低30%。

三、技術優勢:高效、可靠、智能化的三重保障

列管式蒸汽熱交換器憑借以下技術優勢,成為工業熱能轉換的方案:

高效傳熱:螺旋流場設計使總傳熱系數提升2-3倍,蒸汽冷凝效率達98%,水加熱溫升可達80℃。

緊湊設計:相同換熱能力下,設備占地面積減少40%-60%,垂直安裝設計使高度降低30%,便于與現有工藝管道對接。

耐腐蝕與長壽命:采用雙相不銹鋼或鈦合金管束,耐氯離子、硫化物腐蝕,壽命超15年。表面涂覆石墨烯涂層,抗結垢性能提升50%,清洗周期延長至傳統設備的3倍。

智能控制:內置物聯網傳感器實時監測溫度、壓力、流量,結合AI算法實現實時優化流體分配,能效比提升12%,故障診斷準確率≥95%,維護響應時間縮短70%。數字孿生技術構建設備三維模型,實時映射運行狀態,預測性維護準確率>98%。

四、應用場景:跨行業的熱能轉換樞紐

列管式蒸汽熱交換器廣泛應用于以下領域:

電力行業:

鍋爐給水加熱:將高壓蒸汽冷凝釋放的熱量用于加熱鍋爐給水,提升熱效率。

汽輪機排汽冷凝:將汽輪機排汽冷凝為水,回收工質,維持真空度。

化工與冶金:

反應控溫:精確移除反應熱,保障聚合物分子量分布均勻性。

廢熱回收:在合成氨裝置中,回收反應余熱,預熱原料氣,系統能效提升15%。

區域供熱與制冷:

集中供暖:將蒸汽熱能轉換為熱水,輸送至用戶端。

工業制冷:作為吸收式制冷機的發生器,提供冷量。

食品加工與制藥:

牛奶巴氏殺菌:符合HACCP標準,殺菌溫度波動控制在±0.5℃以內,產品合格率提升至99.9%。

抗生素生產:精確控溫使反應收率提升10%,生產成本降低15%。

新能源與環保:

氫能儲能:冷凝1200℃高溫氫氣,系統能效提升25%。

地熱發電:處理高溫地熱流體,設備耐溫達350℃,壽命超20年。

五、未來趨勢:材料革命與數字孿生技術的融合

隨著工業4.0的推進,列管式蒸汽熱交換器正朝著以下方向演進:

材料革命:

陶瓷基復合材料:耐溫達2000℃,抗熱震性能提升3倍,適用于超高溫工況。

形狀記憶合金:實現自動除垢,污垢沉積速率降低90%,維護周期延長至5年。

結構創新:

3D打印流道:實現定制化設計,比表面積提升至500㎡/m3,傳熱效率再提升15%。

仿生換熱表面:模仿鯊魚皮結構減少流體阻力,壓降降低20%。

智能升級:

數字孿生技術:構建設備三維模型,實時映射運行狀態,預測性維護準確率>98%。

AI優化算法:動態調節流體分配,能效比提升12%,故障響應時間縮短70%。

綠色低碳:

生物基復合材料:設備回收率≥95%,碳排放降低60%。

- 上一篇:換熱站換熱機組-簡介

- 下一篇:單程列管式冷凝器-簡介

您的位置:

您的位置: