單晶硅廢水換熱器-原理

一、行業背景:單晶硅廢水的處理挑戰與節能需求

單晶硅制備(如直拉法Czochralski工藝)過程中需使用大量高純度冷卻水及化學清洗液,產生的廢水具有以下特性:

高溫特性:廢水溫度可達60-90℃,直接排放導致熱能浪費,同時增加冷卻塔負荷。

強腐蝕性:含少量氫氟酸(HF)、鹽酸(HCl)或堿性物質,pH值波動大,對金屬設備腐蝕嚴重。

流量波動:生產周期性導致廢水流量不穩定,影響換熱效率。

含固雜質:廢水中的硅粉與有機物協同結垢,易堵塞換熱器流道,降低傳熱效率。

傳統金屬換熱器(如不銹鋼、鈦材)在單晶硅廢水處理中面臨以下問題:

腐蝕泄漏:氫氟酸對金屬的腐蝕速率高達0.1-0.5mm/年,設備壽命僅3-5年,需頻繁更換。

結垢堵塞:硅粉沉積導致傳熱效率下降30%-50%,維護成本增加40%以上。

能耗高:為應對結垢和腐蝕,需提高流體流速或采用更高功率的泵,導致能耗上升。

二、單晶硅廢水換熱器的技術突破與核心優勢

材料創新:碳化硅(SiC)的耐腐蝕與耐高溫特性

耐腐蝕性:碳化硅對氫氟酸、濃硫酸等強腐蝕介質呈化學惰性,年腐蝕速率低于0.005mm,是哈氏合金的1/20、石墨的1/5。在含5% HF的酸性廢水中,碳化硅換熱器壽命可達10年以上,而哈氏合金C-276板式換熱器僅5年。

耐高溫性:碳化硅熔點達2700℃,可在1600℃高溫下長期穩定運行,短時耐受2000℃高溫。在90℃高溫廢水工況下,碳化硅換熱器連續運行周期超過8000小時,遠超金屬設備的2000小時。

高導熱性:碳化硅導熱系數達120-270W/(m·K),是銅的2倍、不銹鋼的5倍。通過激光雕刻微通道技術(通道直徑0.5-2mm),比表面積提升至500㎡/m3,傳熱系數達3000-5000W/(㎡·℃),較傳統設備提升3-5倍。

結構優化:抗結垢與防堵塞設計

流道優化:采用寬流道設計(流道截面積增大30%),降低硅粉沉積風險。例如,螺旋板式換熱器通過單通道設計減少堵塞,適合含固體顆粒的廢水。

流速控制:保持湍流狀態(雷諾數Re>10,000),減少邊界層厚度,抑制結垢。某單晶硅企業采用碳化硅換熱器后,結垢速率降低70%,清洗周期從每月1次延長至每半年1次。

反沖洗系統:定期用高壓水或壓縮空氣反向沖洗換熱面,清除沉積物。結合在線清洗技術,投加阻垢劑或分散劑,進一步延緩結垢。

模塊化設計:支持快速檢修與管束更換,降低維護成本40%。例如,某2GW光伏組件生產基地應用模塊化碳化硅換熱器后,年維護成本降低60%-80%。

高效傳熱:三維湍流與微通道技術

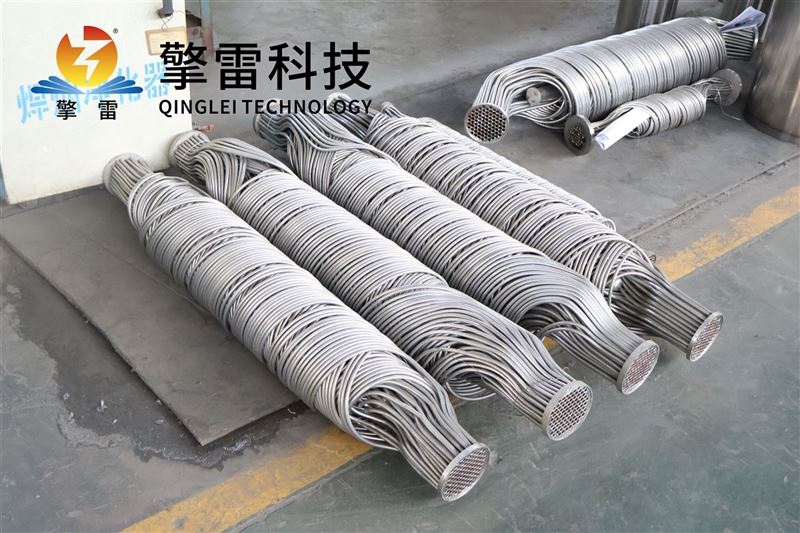

三維湍流機制:纏繞管換熱器通過螺旋纏繞管束使流體產生徑向速度分量,破壞邊界層厚度達50%,傳熱系數較傳統列管式換熱器提升20%-40%,最高達14000W/(㎡·℃)。

微通道技術:碳化硅微通道換熱器單位面積換熱效率為傳統設備的3-7倍,整體熱效率達90%-98%。在單晶硅廢水余熱回收項目中,微通道碳化硅換熱器將廢水溫度從80℃降至40℃,回收熱量用于預熱鍋爐給水,年節約天然氣約12萬m3,減少CO?排放260噸。

三、典型應用場景與經濟效益分析

余熱回收:能源再利用的核心裝備

案例:某單晶硅企業采用鈦材螺旋板式換熱器回收廢水余熱,年節約天然氣12萬m3,減少CO?排放260噸,廢水排放溫度降至40℃,降低冷卻塔負荷30%,投資回收期2.3年。

數據:在2GW光伏組件生產基地應用中,碳化硅換熱器年回收熱量相當于節約標準煤1.2萬噸,減少CO?排放3.1萬噸,熱回收效率達85%以上。

酸性廢水處理:耐腐蝕性能的驗證

案例:某單晶硅企業采用哈氏合金C-276板式換熱器處理含5% HF的酸性廢水,設備投資超500萬元,年維護成本高昂;改用碳化硅換熱器后,設備壽命延長至10年以上,年節約蒸汽成本80萬元,減少廢水處理藥劑用量20%。

數據:碳化硅換熱器在含氟廢水處理中壽命達12年,較傳統設備提升4倍,耐腐蝕速率<0.2mg/cm2·年,是石墨材料的5倍。

含鹽廢水處理:抗結垢與耐磨性能的突破

案例:單晶硅生產過程中產生的含鹽廢水(鹽度>5%)易在換熱器表面結垢,導致傳熱效率下降。碳化硅換熱器通過以下設計解決結垢問題:

表面光滑性:碳化硅表面粗糙度低于0.1μm,不易結垢。

高硬度與耐磨性:莫氏硬度達9.5級,可承受硅粉的沖刷,減少設備磨損。

數據:在MVR蒸發系統中,碳化硅換熱器作為預熱器,將高鹽廢水從40℃加熱至120℃,蒸發效率提升20%,設備壽命超5年。

四、未來趨勢:材料科學與智能化技術的融合

材料創新

碳化硅-石墨烯復合材料:研發目標導熱系數>300W/(m·K),耐溫提升至1500℃,適應超臨界CO?發電等工況。

納米涂層技術:實現自修復功能,設備壽命延長至30年以上。

結構優化

3D打印技術:實現近凈成型,降低定制化成本30%,縮短制造周期50%。

三維螺旋流道設計:使傳熱效率再提升30%,壓降降低15%。

智能化升級

數字孿生與AI算法:通過實時監測溫差自動優化流體分配,綜合能效提升12%。

物聯網傳感器:集成溫度、壓力、振動監測,故障預警準確率95%,年減少非計劃停機損失200萬元。

系統集成

多能互補:與光伏光熱、氫能儲能系統耦合,實現熱-電-氣聯供。某工業園區案例顯示,綜合能效超85%,碳捕集率達98%。

技術:與膜分離、蒸發結晶等技術聯動,實現廢水與資源化利用。

單晶硅廢水換熱器-原理

- 上一篇:冶金熔煉換熱器-原理

- 下一篇:工業生產換熱機組-原理

您的位置:

您的位置: