酒精生產列管換熱設備-原理

一、技術原理與結構創新

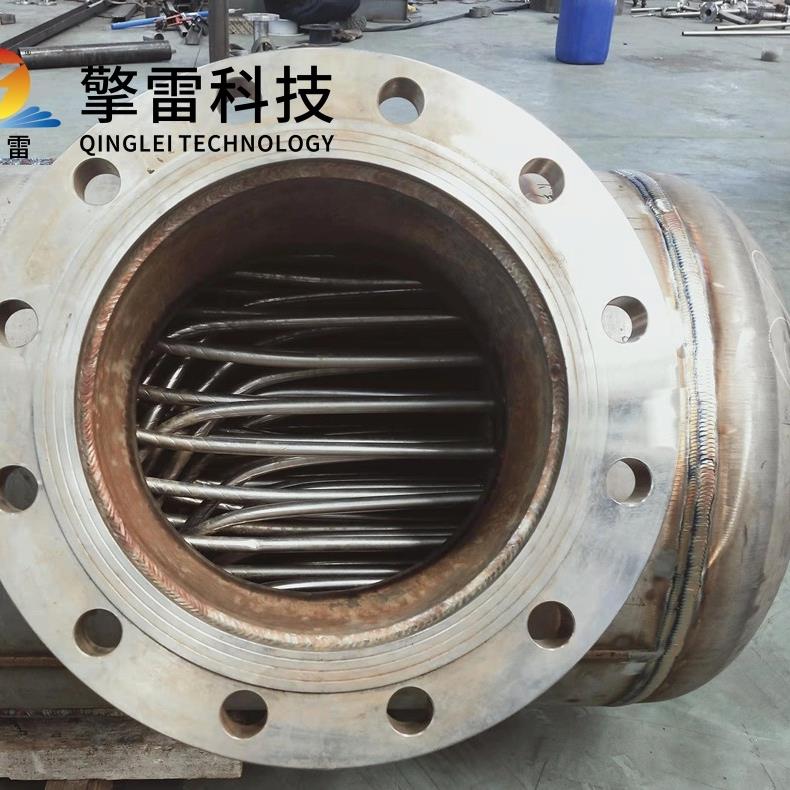

螺旋纏繞式管式熱交換器通過多層螺旋纏繞的管束設計,突破傳統列管換熱器的性能極限。其核心結構由中心筒體、螺旋纏繞換熱管、定距件及殼體組成,管束以3°—20°螺旋角緊密纏繞,相鄰兩層螺旋管反向布置。這種結構使流體在管內形成強烈二次環流,湍流強度較傳統設備提升3倍以上,傳熱系數可達14000 W/(㎡·℃)。例如,在酒精蒸餾工段,采用316L不銹鋼螺旋管(外徑19mm,壁厚1.5mm)結合螺旋流道設計,使湍流強度提升50%,冷凝效率提高40%,蒸汽消耗量降低25%。

浮頭式設計一端管板不與外殼相連,允許管束自由伸縮,適應120℃高溫工況,同時便于管內清洗。某酒精企業采用該結構后,設備壽命延長至15年,是碳鋼設備的5倍。折流擋板與螺旋導流板組合使用,使殼程流體產生螺旋流動,優化后布局使殼程壓降降低25%,換熱效率提升18%。

二、工藝適配性:全流程溫控解決方案

發酵工段溫控

維持30-35℃恒溫環境,溫差波動控制在±0.5℃以內。通過PID控制與模糊邏輯結合,實時調節循環泵頻率,使發酵溫度波動降低60%。例如,某玉米乙醇生產線采用該技術后,乙醇產率提升5%,年產能增加12%。配置CIP在線清洗系統(流量20m3/h,溫度85℃),實現發酵罐冷卻夾套的自動清洗,清洗周期縮短至24小時。

蒸餾工段冷凝

處理95%vol乙醇-水共沸混合物,承受105-120℃高溫。采用316L不銹鋼螺旋管結合螺紋管技術,使管內湍流強度提升50%,冷凝效率提高40%。某燃料乙醇項目通過該技術實現年節約蒸汽成本超百萬元,余熱回收效率達70%,年節約蒸汽3萬噸。

脫水與精制提純

分子篩吸附脫水需實現-20℃至150℃的寬溫域調節。通過2-4管程與1-2殼程組合實現最佳溫差匹配,使無水乙醇純度達99.9%,年減少雜質損失數百噸。與活性炭過濾系統耦合,實現熱能梯級利用,系統能效提升20%。

三、能效優化:余熱回收與智能調控

多流程設計

采用2-4管程與1-2殼程組合,實現最佳溫差匹配。例如,在酒精蒸餾中,機組實現95℃高溫水與50℃低溫水的熱交換,熱效率達92%。內翅片管技術使傳熱系數提升40%,塔底再沸蒸汽量減少25%。

余熱回收系統

集成余熱鍋爐與熱泵技術,回收蒸餾塔頂蒸汽熱量。某項目通過該技術使系統能效提升30%,年蒸汽消耗量減少,碳排放降低15%。利用蒸餾塔頂蒸汽(85℃)預熱原料液(25℃),熱回收效率達70%。

數字孿生與自適應控制

通過CFD仿真構建設備模型,實時監測流體動力學參數,預測性維護準確率>90%。與DCS系統集成,根據負荷自動調節介質流量,節能量達10-15%。集成碳排放計算模型,年減排量核算精度達98%。

四、材料創新與耐腐蝕保障

分級材料方案

發酵與精制工段采用316L不銹鋼(PREN≥28),在含Cl?、有機酸環境中年腐蝕速率<0.01mm,設備壽命長達15年。高溫蒸餾工段采用Incoloy 825合金,抗氧化性能是310S不銹鋼的1.5倍,可應對120℃高溫沖擊。

復合涂層技術

在316L不銹鋼表面沉積類金剛石碳膜(DLC),耐磨損性能提升5倍,適用于高黏度物料工況。添加0.5%石墨烯納米片,導熱系數提高22%,結垢傾向降低40%。

食品級衛生標準

換熱管表面粗糙度Ra≤0.8μm,符合FDA與GMP要求,實現CIP在線清洗,微生物殘留<1CFU/100cm2。鈦合金-陶瓷復合材料耐溫性突破500℃,熱交換效率提高,適用于工況。

五、智能運維:預測性維護與遠程監控

實時監測與故障預警

部署溫度傳感器、壓力傳感器及流量計,采樣頻率達10Hz。采用LSTM神經網絡分析歷史數據,提前72小時預測管束堵塞風險,故障預警準確率達95%,非計劃停機次數減少70%。

遠程運維與機器人維護

通過4G/5G網絡實現設備遠程監控與診斷,維護響應時間縮短至2小時內。部署自主導航清洗機器人,維護效率提升5倍,人工干預減少80%,年運維成本降低35%。

自適應調節與碳管理

根據進料濃度自動調節冷卻水流量,波動范圍縮小至±2℃。集成碳排放計算模型,年減排量核算精度達98%,助力企業碳交易。

酒精生產列管換熱設備-原理

- 上一篇:螺旋纏繞式管式熱交換器-原理

- 下一篇:化工碳化硅換熱器-原理

您的位置:

您的位置: