螺紋管螺旋纏繞式冷凝器-原理

螺紋管螺旋纏繞式冷凝器-原理

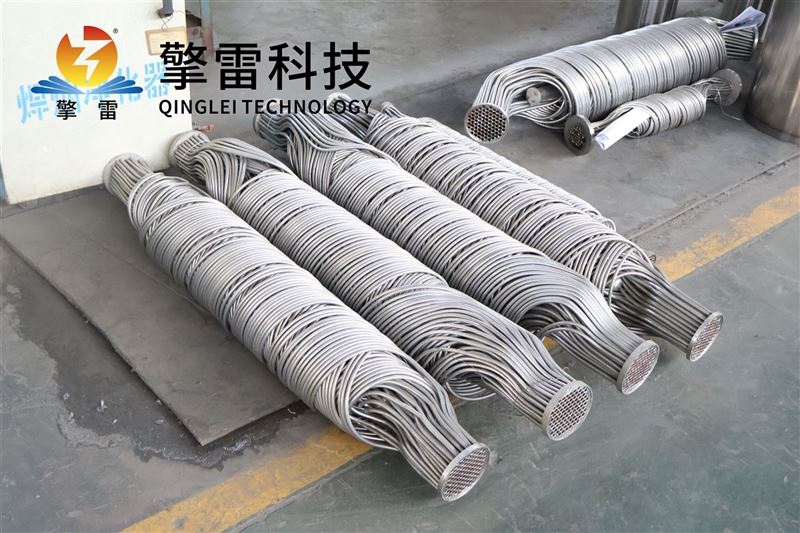

一、技術原理與結構創新:三維螺旋纏繞設計的突破

螺紋管螺旋纏繞式冷凝器的核心在于其多層立體傳熱結構。數百根換熱管以3°—20°的螺旋角反向纏繞于中心筒體,形成三維螺旋通道。相鄰層纏繞方向相反,確保流體充分接觸,熱交換效率。管內壁或外壁加工出螺旋形螺紋,通過離心力驅動流體形成二次環流,破壞邊界層,使湍流強度提升3—5倍,傳熱效率提高15%—20%。

冷熱流體逆流接觸設計使溫差梯度,熱回收效率≥96%,傳熱系數最高可達13600W/(m2·℃),較傳統列管式冷凝器提升3—7倍。高溫介質(如蒸汽、有機工質)在管內流動,通過管壁向殼程傳遞熱量;冷卻介質(如水、空氣)在管外螺旋流動,吸收熱量后溫度升高或汽化,完成冷凝過程。殼體內設置的螺旋形折流板強制流體呈螺旋流動,減少熱阻,進一步提升換熱效率。

二、性能優勢:高效、緊湊、耐用的結合

高效傳熱:

螺旋纏繞管束形成的自補償效應減少了熱應力,適應高溫高壓工況。單位體積換熱能力為傳統冷凝器的3—5倍,體積縮小70%,重量減輕30%。例如,在某LNG接收站應用后,設備高度降低至傳統設備的60%,節省土地成本超千萬元。

耐腐蝕與耐高溫:

采用316L不銹鋼、鈦合金或碳化硅復合管束,耐溫范圍覆蓋-196℃至1200℃,適應濃硫酸、熔融鹽等介質。某化工廠在濕氯氣環境中連續運行5年無腐蝕,壽命較傳統設備延長3倍。

抗污垢與自清潔:

螺旋流動減少污垢沉積,排污方便。結合自清潔螺旋結構,清洗周期延長至6—12個月,每年僅需1—2次清洗,維護成本低。

模塊化與智能化:

模塊化設計支持單管束更換,維護時間縮短70%,年維護費用降低40%。集成物聯網傳感器與AI算法,實現實時預測性維護,故障預警準確率>98%。數字孿生系統實現虛擬仿真與實時控制的閉環優化,支持無人值守運行。

三、應用場景:覆蓋全行業的高效解決方案

化工行業:

高溫氣體冷卻:在加氫裂化工藝中(350℃、10MPa),設備變形量<0.1mm,年節電約20萬kW·h。

反應釜控溫:作為聚合反應釜的夾套冷卻器,承受高溫高壓(200℃/8MPa),控制反應溫度波動≤±1℃,產品純度提升至99.95%。

溶劑回收:在有機溶劑回收過程中,實現高效冷凝,提高溶劑回收率。

電力行業:

鍋爐余熱回收:某熱電廠應用后,煙氣余熱回收效率提升45%,年減排二氧化碳超萬噸。

汽輪機凝汽器:有效冷卻蒸汽,提高汽輪機真空度,增強出力和效率。

冶金行業:

高溫熔體冷卻:在雙循環系統中冷卻地熱流體,發電效率提升10%。處理含SiO?的地熱流體時,螺旋纏繞結構避免結垢堵塞,設備壽命延長至10年。

環保工程:

煙氣脫硫:在濕法脫硫后,冷卻煙氣至45℃,消除“白色煙羽"現象。

碳捕集與封存:CO?專用冷凝器在-55℃工況下實現98%氣體液化,助力燃煤電廠碳捕集效率提升。

新能源領域:

氫能儲能:在PEM電解槽中實現-20℃至90℃寬溫域運行,氫氣純度達99.999%。

光熱發電:在導熱油循環中,實現400℃高溫介質冷凝,系統綜合效率突破30%。

四、未來趨勢:材料創新與智能融合的深度發展

材料性能的進一步提升:

石墨烯/碳化硅復合材料:熱導率突破300W/(m·K),耐溫提升至1500℃,適應超臨界CO?發電等工況。

納米涂層技術:實現自修復功能,設備壽命延長至30年以上。

結構優化的方向:

3D打印流道設計:使比表面積提升至500㎡/m3,傳熱系數突破12000W/(m2·℃)。

微通道設計:進一步縮小流道尺寸,提升傳熱效率。

智能化升級:

AI算法優化:通過實時監測16個關鍵點溫差,自動優化流體分配,綜合能效提升12%。

邊緣計算:實現設備狀態實時監測與故障預警,提升系統可靠性。

綠色制造與循環經濟:

廢料回收體系:建立鈦合金廢料回收體系,實現材料閉環利用,降低生產成本20%。

低碳設計:優化設備性能,降低能源消耗,助力工業綠色轉型。

- 上一篇:循環水碳化硅熱交換器-原理

- 下一篇:列管式油水冷凝器-原理

您的位置:

您的位置: