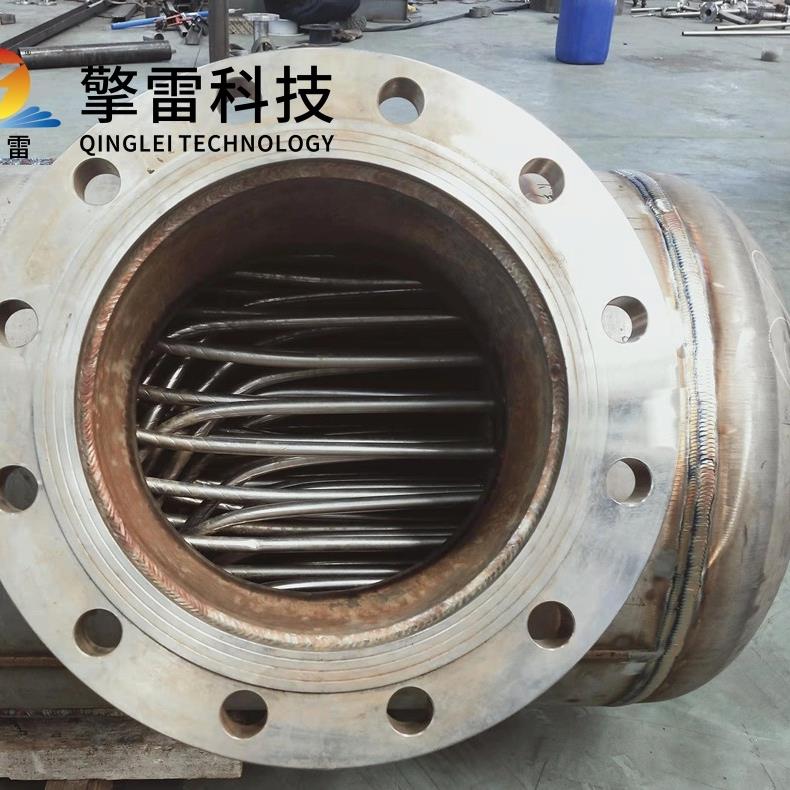

甲苯列管換熱器

甲苯列管換熱器

基于間壁式傳熱原理,通過金屬管壁實現甲苯與其他介質(如冷卻水、蒸汽)的熱交換。甲苯作為典型有機溶劑,具有沸點110.6℃、易燃易爆(閃點4℃)、毒性(TLV-TWA 100ppm)等特性,對換熱設備提出耐腐蝕、防爆、高效傳熱三大核心需求。其傳熱機制遵循“對流-傳導-對流"三步過程,總傳熱系數可達800-1200W/(m2·K),較傳統設備效率提升30%-50%。

結構設計創新與材料選擇

1. 結構優化:三維湍流強化傳熱

管束設計:采用正三角形排列(管間距1.25倍管徑),單位體積傳熱面積增加20%。典型管材選用316L不銹鋼(耐甲苯腐蝕)、鈦合金(耐氯離子應力腐蝕)或碳鋼+氟塑料涂層(成本優化方案)。

折流板革新:螺旋折流板使殼程流體形成三維湍流,傳熱系數提升40%;可拆卸折流板設計便于在線清洗,維護成本降低40%。

多流程配置:通過管箱隔板實現2-4管程設計,流速提升至4m/s,對流換熱系數同步增強。例如,某化工企業采用4管程設計,甲苯冷卻效率提升28%,壓降控制在設計值15%以內。

2. 防爆與密封設計

雙管板密封系統:管程與殼程采用雙重密封結構,泄漏率<0.01%/年,符合ATEX防爆標準。

防爆電機與靜電接地:配套防爆電機及靜電接地系統,避免甲苯蒸氣引燃風險。

性能優勢與工程價值

高效傳熱:在甲苯精餾工藝中,冷凝效率提升40%,蒸汽消耗降低25%,單臺設備年節能超百萬元。

耐腐蝕性:鈦合金管束在含氯甲苯介質中年腐蝕速率<0.01mm,設備壽命延長至15年,較碳鋼設備提升3倍。

寬溫域適應性:耐溫-40℃至200℃,適用于低溫甲苯冷卻與高溫蒸餾場景。

節能減排:某煉油廠采用回收余熱,年節約燃料氣300萬m3,CO?減排6.2萬噸,投資回收期3.2年。

典型應用場景

1. 化工生產

甲苯精餾:作為再沸器和冷凝器,分離效率提升15%,產品純度達99.9%。某企業采用Φ19mm不銹鋼管處理甲苯,連續運行180天未堵塞,熱回收效率85%。

廢氣回收:通過預熱提高后續工藝效率,廢液回收中利用冷卻結晶實現甲苯分離,回收率99.5%。

2. 制藥與涂料

無菌換熱:雙管板結構符合FDA/GMP標準,抗生素發酵溫度波動控制在±1℃以內,產品合格率提升至99.9%。

涂料生產:高粘度甲苯溶液加熱均勻,避免局部過熱導致涂料變質。

維護挑戰與智能升級

抗結垢與清洗:螺旋流道離心力減少污垢沉積,設計流速5.5m/s使雜質沉積率降低60%。采用低壓水洗+化學清洗(如稀硝酸),清洗周期延長至半年。

智能監測:嵌入物聯網傳感器,實時監測管壁溫度、流體流速等16個參數,故障預警準確率>98%。通過數字孿生模型優化折流板間距與流速分布,某石化企業裂解爐空氣預熱器排煙溫度降低15℃,年節標煤1.2萬噸。

預測性維護:AI算法動態調節參數,綜合能效提升12%-15%,非計劃停機減少60%。

未來發展趨勢

材料革新:研發碳化硅-石墨烯復合涂層,導熱系數突破300W/(m·K),耐輻射性能提升,適配核能領域;3D打印微通道設計,比表面積達5000m2/m3,傳熱系數提升5倍。

結構進化:仿生樹狀流道降低壓降20-30%;模塊化設計支持單管束快速更換,適應空間受限工況。

綠色制造:建立碳化硅廢料回收體系,材料閉環利用降低生產成本20%;生物基溶劑替代傳統介質,碳排放降低40%,推動“零碳工廠"建設。

憑借其高效傳熱、耐腐蝕、抗結垢及智能升級等優勢,已成為化工、制藥、涂料等行業甲苯處理的核心裝備。隨著材料科學、智能監控技術的融合升級,其應用場景將進一步拓展至新能源、化工等新興領域,推動全球能源轉型與碳中和目標實現。

您的位置:

您的位置: