列管式換熱器:工業熱交換的核心裝備與技術創新

引言

列管式換熱器作為工業熱交換領域的經典設備,憑借其結構簡單、適應性強、熱效率高等特點,廣泛應用于石油化工、電力、冶金、制冷、新能源等眾多行業。其通過管程與殼程的流體流動實現熱量傳遞,是化工生產、能源回收、工藝冷卻等環節的核心裝備。隨著材料科學、制造工藝及智能控制技術的發展,列管式換熱器正朝著高效化、耐腐蝕化、智能化方向升級,持續推動工業熱管理技術的進步。

工作原理與結構組成

核心原理

列管式換熱器基于間壁式換熱機制,高溫流體(管程)與低溫流體(殼程)通過管壁進行熱量交換。管程流體在換熱管內流動,殼程流體在管束外流動,通過管壁的導熱與流體的對流實現熱能傳遞。其傳熱效率受管材導熱性、流體流速、湍流程度及污垢熱阻等因素影響。

結構組成

殼體:通常為圓柱形壓力容器,承受內部介質壓力與外部腐蝕,材質多為碳鋼、不銹鋼或復合材料,壁厚經有限元分析優化以抵抗熱應力。

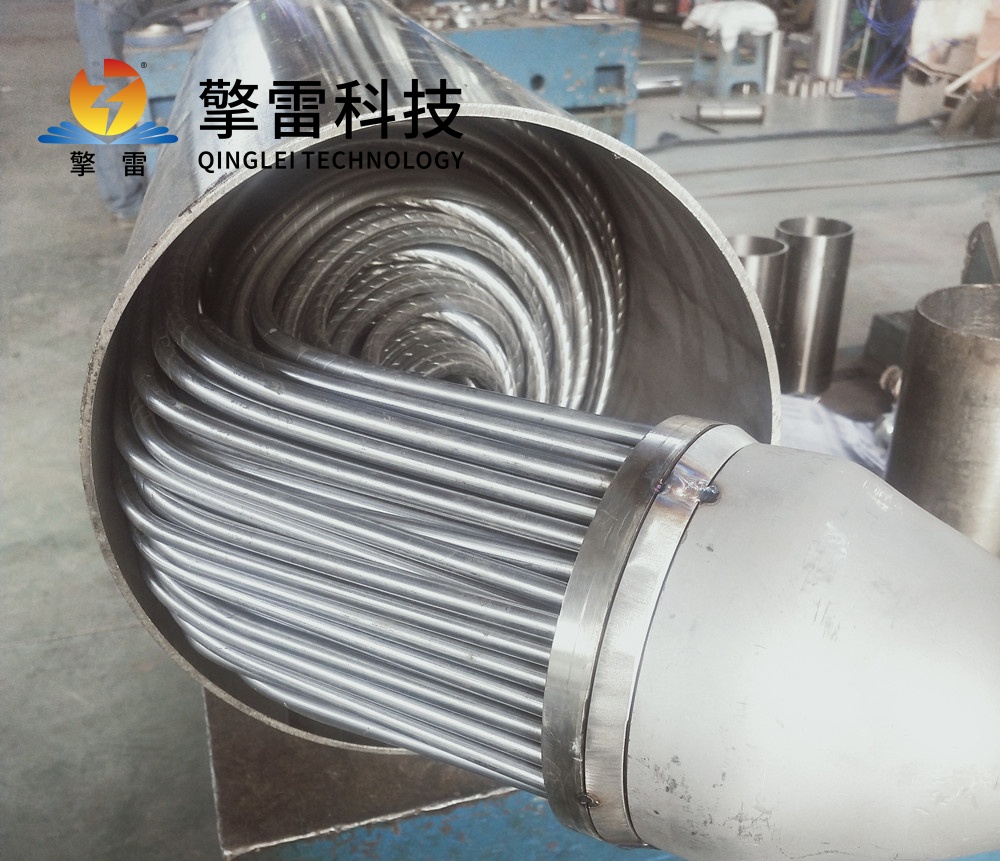

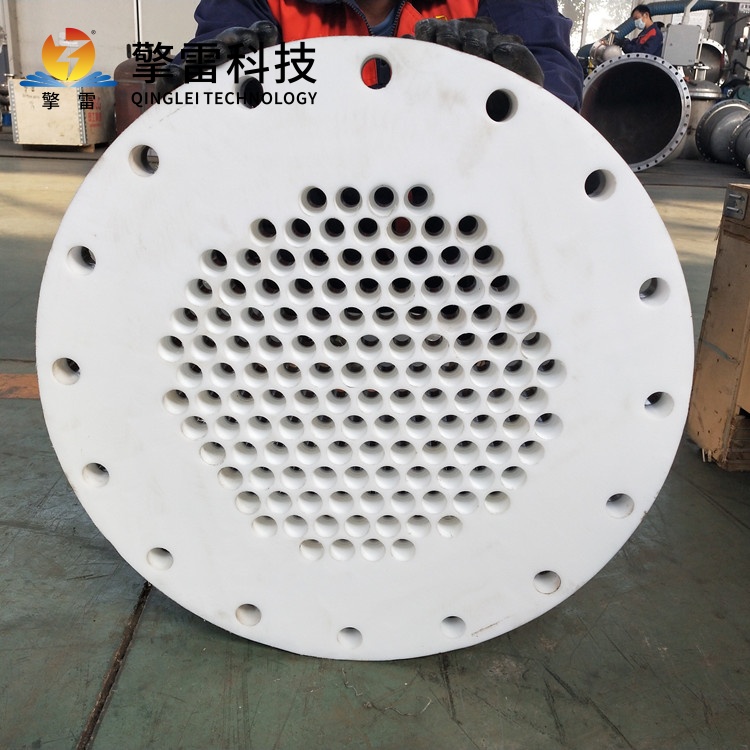

管束:由多根換熱管(直徑12-50mm,壁厚1-4mm)平行排列,材質包括碳鋼、不銹鋼、鈦合金、碳化硅等,通過焊接或脹接固定在管板上。

管板:分隔管程與殼程的關鍵部件,承受管束重量與熱膨脹應力,常采用雙管板設計以增強密封可靠性。

折流板:引導殼程流體橫向流動,增加湍流強度,提升傳熱系數,常見形式有弓形折流板、螺旋折流板及環形折流板。

密封與連接:采用法蘭、焊接或脹接工藝,配合密封墊片(如石墨、PTFE)或焊接密封,確保無泄漏運行。

類型分類與性能優化

傳統類型

固定管板式:結構簡單、成本低,適用于溫差小、無劇烈熱膨脹的工況,但管束清洗困難。

浮頭式:管束可自由膨脹,適應大溫差工況,便于清洗維護,但結構復雜、成本較高。

U型管式:管束彎曲成U形,一端固定、一端自由,適用于高溫差、高壓力場景,換熱面積利用率高。

創新結構

螺旋螺紋管:管內壁加工螺旋螺紋,增強湍流強度,傳熱系數提升30%-50%,適用于高粘度介質(如重油)。

波紋管:管壁呈波紋狀,增加傳熱面積與湍流度,抗振動性能優異,常用于汽水換熱場景。

微通道管:管徑<1mm,比表面積大,傳熱效率高,適用于小型化、高精度熱管理需求(如電子冷卻)。

復合管:如鈦-鋼復合管、碳化硅-石墨烯復合管,結合金屬強度與非金屬耐蝕性,降低成本并提升性能。

耐腐蝕與耐高溫材料突破

耐腐蝕材料

鈦合金:在氯離子、酸性介質中耐蝕性優異,適用于海水淡化、氯堿工業。

鎳基合金:如Incoloy 825、Hastelloy C-276,耐點蝕、縫隙腐蝕,適用于強酸、強堿環境。

氟塑料涂層:PTFE、PFA涂層耐強酸強堿,適用于粘稠介質換熱,改性PFA涂層抗滲透性能提升50%。

碳化硅:耐高溫、耐強酸強堿,導熱系數高,適用于焦化廢水、氟化工廢水等強腐蝕工況。

耐高溫材料

高溫合金:如Inconel 625、Haynes 230,在700-1150℃高溫下保持強度與抗氧化性,適用于航空發動機測試臺、核電站冷卻劑系統。

陶瓷材料:氧化鋁、碳化硅陶瓷耐溫>1500℃,適用于高溫氣體冷卻、煤化工氣化爐廢熱回收。

石墨材料:耐高溫(1800℃)、耐腐蝕,適用于硫酸濃縮、氫氟酸處理等場景。

典型應用場景與經濟效益

石油化工

原油蒸餾:列管式換熱器用于原油預熱、塔頂冷凝,提升熱回收效率,降低燃料消耗。

合成氨工藝:鈦合金換熱器耐氯離子腐蝕,壽命超15年,年節省運維成本約20萬元。

乙烯裂解:螺旋螺紋管換熱器將850℃裂解氣冷凝至400℃,傳熱效率提升25%,年減排CO?超萬噸。

電力行業

火電廠凝汽器:提升真空度,發電效率提高;碳捕集項目中實現98%的CO?液化效率。

核電站冷卻劑系統:雙管板設計承受350℃/15MPa工況,確保安全運行。

地熱發電:處理250℃含硅流體,設備壽命延長至10年,系統效率提升10%。

制冷與空調

大型中央空調:能效比達5.5以上,液氮冷凍系統穩定運行于-196℃深冷工況。

工業制冷:氨制冷系統中列管式換熱器實現高效熱交換,降低能耗20%-30%。

新能源領域

氫能儲能:PEM電解槽中列管式換熱器實現-20℃至90℃寬溫域運行,氫氣純度達99.999%。

鋰電池生產:硫酸鈷溶液冷卻、正極材料焙燒廢氣余熱回收,提升生產效率與節能降碳。

智能化與綠色發展

智能監測與控制

物聯網傳感器:集成溫度、壓力、腐蝕速率傳感器,實時監測設備狀態,故障預警準確率>98%。

數字孿生技術:構建三維熱場-腐蝕模型,實現剩余壽命預測與清洗周期優化。

自適應調節系統:根據介質濃度、溫度動態調整流速與湍流度,優化傳熱效率,綜合能效提升15%。

綠色制造與循環經濟

材料回收:鈦合金廢料回收利用率達95%,碳排放降低60%;碳化硅廢料閉環利用,降低生產成本25%。

節能降碳:高效傳熱結構減少能源消耗,單臺設備碳排放減少30%-40%;與相變材料(PCM)耦合實現熱能存儲,提升系統綜合能效。

3D打印技術:制造復雜流道,材料利用率提高30%,耐壓能力增強,縮短制造周期50%。

未來趨勢與挑戰

技術前沿

超高溫耐蝕材料:研發耐溫2000℃以上的超高溫陶瓷復合材料,突破現有極限。

納米自修復涂層:實現設備壽命終身免維護,抗污垢性能提升50%。

結構創新:開發板式列管換熱器、微通道換熱器等新型結構,提高換熱效率,減小設備體積。

智能化升級:結合CFD流場模擬與AI算法,優化折流擋板布局,減少殼程壓降20%,降低泵送能耗。

行業挑戰

標準化與認證:建立列管式換熱器的行業標準,規范設計、測試與認證流程,推動國際互認。

成本控制:通過規模化生產、材料替代與工藝創新降低初期投資,提升市場競爭力。

復雜工況適應性:針對高溫、高壓、強腐蝕、高粘度等復雜工況,持續優化材料與結構設計。

結語

列管式換熱器作為工業熱交換的核心裝備,憑借其結構簡單、適應性強、熱效率高等優勢,在石油化工、電力、制冷、新能源等領域發揮著不可替代的作用。隨著材料科學、智能控制及綠色制造技術的不斷突破,列管式換熱器正朝著高效化、耐腐蝕化、智能化方向升級,持續推動工業熱管理技術的進步。未來,列管式換熱器將在全球工業節能降碳與碳中和目標中發揮更加重要的作用,重塑高溫強腐蝕工況下的工業熱交換范式。