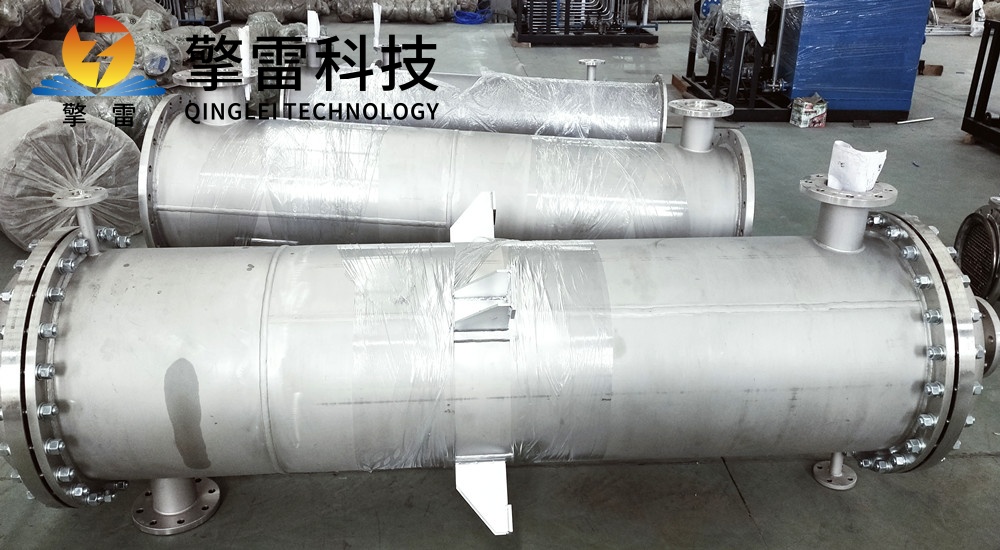

阻燃劑廢水纏繞管換熱器:高效耐蝕熱管理的創新解決方案

引言

阻燃劑廢水作為工業廢水中的高難處理類型,常含高濃度有機磷、氯離子、酸性/堿性介質及重金屬,具有強腐蝕性、高毒性及難降解特性。傳統換熱設備易因腐蝕、結垢導致效率衰減,而螺旋纏繞管式換熱器憑借其獨特結構與耐蝕材料優勢,成為阻燃劑廢水處理中的核心熱管理裝備,推動環保與資源回收的協同發展。

阻燃劑廢水特性與處理挑戰

典型成分與危害

磷酸酯類阻燃劑廢水:含高濃度總磷(TP>100mg/L)、COD(>1000mg/L)、氯離子及有機物,如Pyrovatex CP等磷氮系阻燃劑,易導致水體富營養化。

溴系阻燃劑廢水:含高濃度氯離子(達5000mg/L)、酸性物質(pH 2-3),對金屬設備具有強腐蝕性,傳統不銹鋼換熱器3個月即出現腐蝕泄漏。

綜合污染特性:含重金屬(如鉛、鎘)、揮發性有機物(VOCs)及難降解有機物,需結合物化-生化多級處理。

處理難點

強腐蝕性:酸性/堿性介質、氯離子及氧化性物質加速金屬腐蝕。

高結垢傾向:無機鹽結晶、有機物附著導致熱阻增加。

熱敏性物質:高溫易分解,需精確控溫以保障處理效果。

螺旋纏繞管換熱器的核心優勢

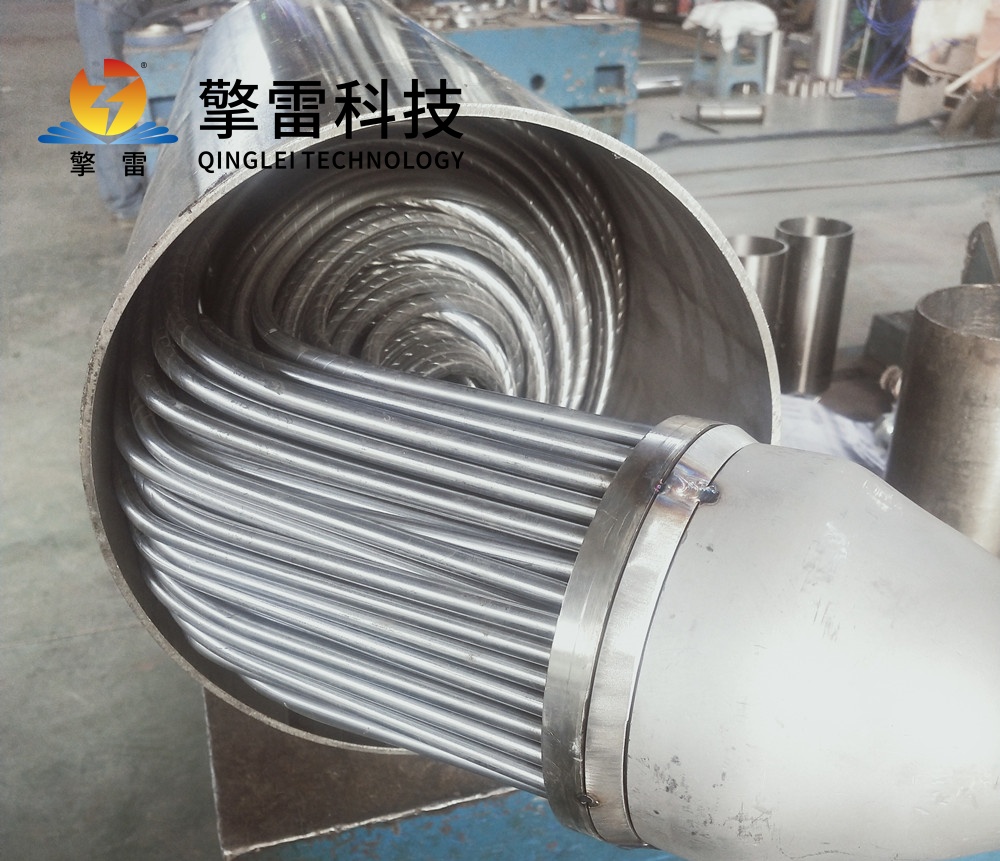

結構創新與傳熱強化

螺旋纏繞管束設計:管程采用3°-20°螺旋角反向纏繞,形成三維湍流通道,傳熱系數達14000W/(m2·℃),較傳統列管式提升30%-50%。管束彈性結構可吸收熱膨脹應力,耐受-196℃至800℃寬溫域,適應阻燃劑廢水處理中的劇烈溫度變化。

逆流換熱機制:冷熱流體純逆流流動,端面溫差僅2℃,熱回收效率超95%,顯著降低能耗。

抗結垢自清潔:螺旋流道誘導高頻脈動,減少污垢沉積,結垢速率降低80%,清洗周期延長至1年以上。

耐腐蝕材料體系

碳化硅(SiC)材料:耐濃硫酸、氫氟酸及高氯離子腐蝕,年腐蝕速率<0.005mm,在溴系阻燃劑廢水處理中設備壽命從2年延長至12年。

鈦合金與鎳基合金:如Ti-6Al-4V、Hastelloy C-276,耐點蝕、縫隙腐蝕,適用于酸性/堿性廢水場景。

復合涂層技術:碳化硅-石墨烯涂層導熱系數突破300W/(m·K),耐溫提升至1500℃,抗污性能提升50%。

典型應用案例與技術路徑

磷酸酯阻燃劑廢水處理

蒸發濃縮-資源回收:采用螺旋纏繞碳化硅換熱器進行廢水蒸發濃縮,結合定向轉化技術將高濃度磷酸酯轉化為聚磷酸鹽,回收工業級產品。某企業應用后蒸發效率提升15%,設備維護周期延長至1年,年減排CO?超萬噸。

生物-物化組合工藝:在生化處理前采用臭氧-紫外聯合氧化預處理,降解難降解有機物,后續通過化學沉淀、MBR膜生物反應器深度處理,出水總磷<0.5mg/L,COD<60mg/L。

溴系阻燃劑廢水處理

耐蝕熱回收系統:采用鈦合金纏繞管換熱器處理含氯離子廢水,耐受5000mg/L氯離子腐蝕,設備壽命超15年。某項目應用后年節約蒸汽成本超500萬元,CO?排放減少2.5萬噸。

酸性廢水中和控溫:通過螺旋纏繞管束實現廢水加熱/冷卻,為中和反應提供適宜溫度,提升處理效率。

智能化與綠色集成

智能監測與自適應控制:集成物聯網傳感器與AI算法,實時監測溫度、壓力、腐蝕速率等參數,故障預警準確率>95%。動態調節流速與湍流度,綜合能效提升12%-20%。

能源梯級利用:與余熱回收系統耦合,將高溫廢水熱量用于預熱原料水或生產蒸汽,實現能源綜合利用率超85%。

3D打印與模塊化設計:定制化流道設計提升比表面積至500m2/m3,傳熱系數突破12000W/(m2·℃)。模塊化結構便于快速更換與維護,減少停機時間。

未來趨勢與挑戰

技術前沿

超高溫耐蝕材料:研發耐2000℃以上超高溫陶瓷復合材料,突破現有極限。

納米自修復涂層:實現設備壽命終身免維護,抗污垢性能提升50%。

數字孿生與AI優化:構建三維熱場-腐蝕模型,預測剩余壽命并優化清洗周期,設計周期縮短50%。

行業挑戰

成本控制:通過規模化生產與材料替代降低初期投資,提升市場競爭力。

標準化與認證:建立阻燃劑廢水處理設備行業標準,推動國際互認與全球市場準入。

復雜工況適應性:針對高鹽、高腐蝕、高粘度等工況,持續優化材料與結構設計。

結語

螺旋纏繞管換熱器憑借其高效傳熱、耐蝕抗結、緊湊設計及智能化控制優勢,成為阻燃劑廢水處理中不可替代的核心裝備。從磷酸酯類廢水的高效蒸發濃縮到溴系廢水的強腐蝕熱回收,從智能化監測到綠色能源集成,其應用貫穿阻燃劑廢水處理的全流程,推動工業環保向高效、低碳、可持續方向發展。隨著材料科學、智能控制及制造工藝的持續突破,螺旋纏繞管換熱器將在全球阻燃劑廢水處理與碳中和目標中發揮更加重要的作用,重塑高溫強腐蝕工況下的工業熱交換范式。