衛生級換熱器:高效、安全與潔凈的工業熱交換核心設備

一、技術定位與行業價值

衛生級換熱器是專為食品、飲料、制藥、生物工程等高潔凈度需求行業設計的熱交換設備,其核心價值在于高效傳熱、嚴格防污與安全合規。與傳統換熱器相比,其設計需滿足三大核心標準:

材料安全:采用304/316L不銹鋼、鈦合金等耐腐蝕、耐高溫材質,避免金屬離子析出污染產品;

結構潔凈:、易清洗,支持在線蒸汽滅菌(SIP)和就地清洗(CIP),降低微生物滋生風險;

性能穩定:在溫差較小或流體粘度較高工況下,仍能保持高效傳熱,確保工藝溫度精準控制。

以制藥行業為例,藥液與冷卻水的熱交換需同時滿足高效傳熱與無菌環境雙重需求。衛生級換熱器通過多層薄板排列或緊湊管束設計,使流體產生湍流,傳熱系數較傳統設備提升30%—50%,同時表面粗糙度≤0.5μm,防止藥液殘留,確保批次間無交叉污染。

二、核心類型與技術特性

板式換熱器:緊湊高效,靈活適配

結構優勢:由多層不銹鋼薄板疊加而成,通過橡膠密封墊分隔流體,傳熱面積大、體積小,熱回收效率可達95%以上。

應用場景:牛奶巴氏殺菌、果汁濃縮、啤酒釀造等低溫熱交換工藝。例如,某乳制品企業采用板式換熱器,將牛奶從72℃快速冷卻至4℃,熱回收率提升20%,能耗降低15%。

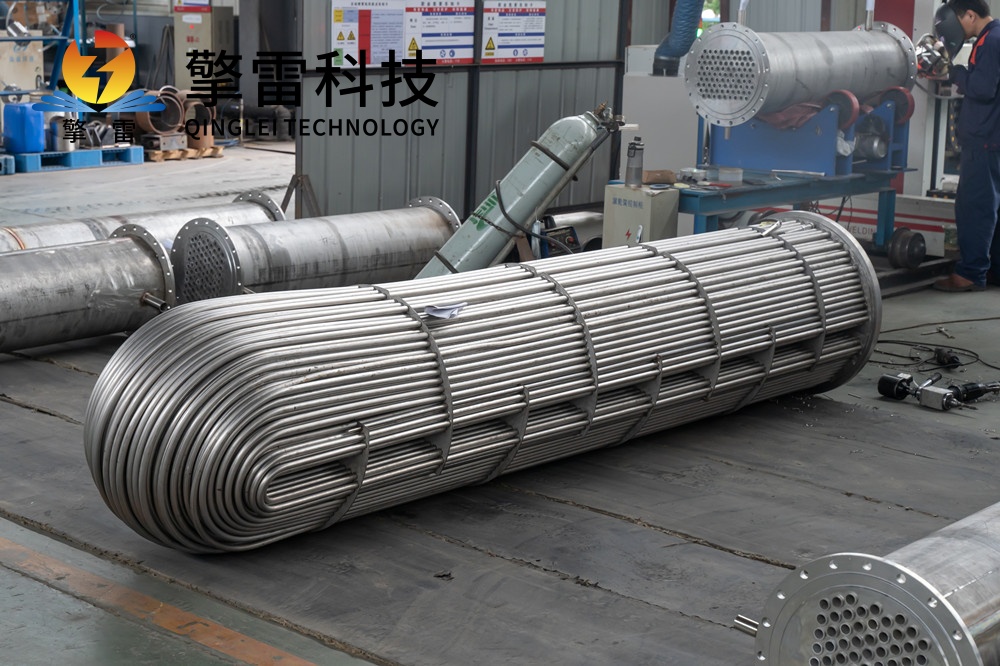

管式換熱器:耐壓耐腐,高溫工況

結構優勢:采用雙管板設計,內管板與換熱管焊接,外管板與殼體連接,中間隔離腔用于檢漏,防止管程與殼程介質混合。

應用場景:制藥用水系統、高粘度流體加熱。例如,某疫苗生產企業采用316L不銹鋼雙管板換熱器,將注射用水從25℃加熱至121℃,并維持30分鐘滅菌,設備壽命超10年。

毛細管換熱器:微通道傳熱,精準控溫

結構優勢:由數萬根直徑0.5—2mm的毛細管組成,傳熱面積密度達5000m²/m³,適用于微流量、高精度溫控場景。

應用場景:生物反應器溫度控制、實驗室精密蒸餾。例如,某單克隆抗體生產企業采用毛細管換熱器,將反應液溫度波動控制在±0.1℃以內,產品純度提升5%。

三、行業應用與效益分析

食品飲料行業:品質與效率的雙重提升

案例:某啤酒廠采用衛生級板式換熱器,將麥芽汁從100℃冷卻至8℃,同時預熱釀造用水至75℃,熱回收率達85%,年節約蒸汽成本200萬元。

效益:精準控溫保障啤酒風味穩定性,CIP清洗周期縮短至每周1次,生產線利用率提升15%。

制藥行業:合規性與產能的協同優化

案例:某化藥企業采用雙管板換熱器,將API合成反應液從150℃冷卻至20℃,并集成在線pH監測與自動排液系統,符合FDA 21 CFR Part 11要求,產品合格率提升至99.9%。

效益:避免交叉污染風險,減少批次隔離與返工成本,年節約質量管控費用500萬元。

生物工程行業:高潔凈度與靈活性的平衡

案例:某細胞治療企業采用毛細管換熱器,將培養基溫度從4℃升至37℃,并集成無菌過濾模塊,支持小批量、多批次生產模式,設備占地面積僅0.5m²。

效益:滿足GMP無塵車間要求,換熱效率較傳統罐體加熱提升3倍,研發周期縮短40%。

四、技術趨勢與未來展望

材料創新:

石墨烯涂層:在不銹鋼表面沉積石墨烯薄膜,導熱系數提升至3000W/(m·K),抗腐蝕性能增強5倍,適用于強酸、強堿工況。

陶瓷復合管:開發氧化鋁-碳化硅復合陶瓷管,耐溫達1000℃,適用于超臨界流體換熱,拓展新能源領域應用。

結構優化:

3D打印流道:采用金屬增材制造技術,構建仿生樹狀分形流道,傳熱效率較傳統設計提升40%,壓降降低25%。

智能檢漏系統:集成光纖傳感器,實時監測雙管板隔離腔壓力變化,泄漏檢測靈敏度達0.01bar,響應時間<1秒。

系統集成:

“熱-電-冷”聯供:與余熱發電裝置、吸收式制冷機耦合,實現能源梯級利用。例如,某化工園區采用該系統,綜合能源利用率突破85%,碳排放減少30%。

數字孿生運維:構建設備三維模型,集成溫度場、流場數據,預測剩余壽命,優化清洗周期。某企業應用后,非計劃停機減少60%,維護成本降低40%。

- 上一篇:U型列管式換熱器-簡介

- 下一篇:山東采暖換熱機組

您的位置:

您的位置: