氣氣換熱器:工業熱能管理的核心設備與未來趨勢

一、技術定位與核心價值

氣氣換熱器是一種通過熱傳導和對流傳熱原理,實現兩種不同溫度氣體間熱量交換的設備。其核心價值體現在三方面:

能源效率提升:通過回收工業過程中的余熱,減少能源浪費。例如,在發電廠中,氣氣換熱器可回收煙氣余熱,將熱效率提升1.2%,年節約燃料成本數百萬元。

工藝穩定性保障:在化工反應中,精確控溫可提升產品質量。例如,合成氨生產中,換熱器將反應氣溫度穩定在400-500℃,確保反應效率。

環保與可持續發展:減少溫室氣體排放,助力碳中和目標。例如,鋼鐵行業高爐煤氣余熱回收換熱器,年減排二氧化碳超2萬噸。

二、核心類型與技術特性

板式氣氣換熱器:

結構:由金屬板片堆疊而成,板間形成狹窄流道,氣體錯流而行。

優勢:傳熱效率高(是管殼式的3-5倍)、占地面積小(僅為管殼式的1/5-1/8)、模塊化設計易于維護。

應用:化工、電力行業的余熱回收,如催化裂化裝置中回收反應熱。

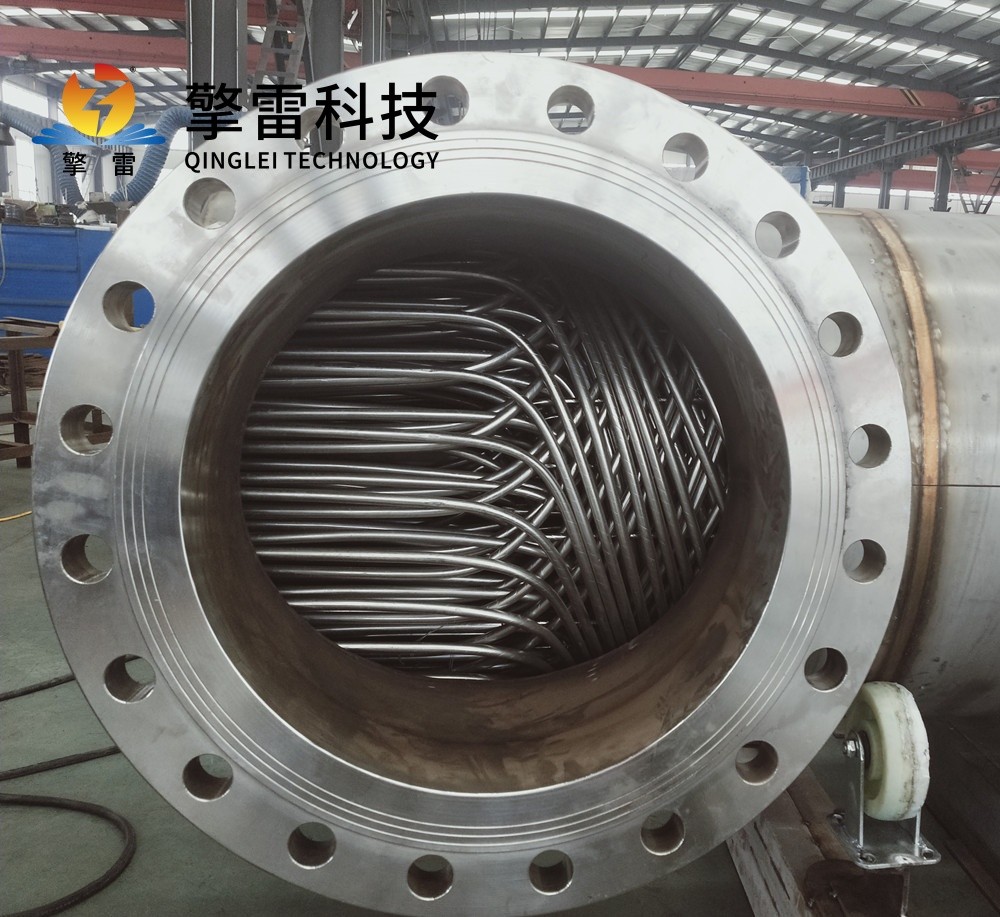

管殼式氣氣換熱器:

結構:由殼體、管束、管板組成,氣體分別在管內和殼側流動。

優勢:耐高溫高壓(如350℃高溫、10MPa壓力)、結構簡單、成本較低。

應用:石油煉制、燃氣輪機尾氣冷卻等場景。

螺旋板式氣氣換熱器:

結構:由兩個螺旋形金屬板交錯形成螺旋通道。

優勢:抗污垢能力強、適合黏稠介質(如重油加熱)。

應用:冶金行業高溫熔煉爐預熱。

新型結構:

逆流式設計:高溫氣體與低溫氣體流動方向相反,熱效率提升10%-15%。

微通道技術:通過微米級流道增強傳熱,減少結垢風險,適用于高精度控溫需求。

三、應用場景與效益分析

化工與石油行業:

反應熱回收:在合成氨、尿素生產中,回收反應熱用于預熱原料,降低能耗20%-30%。

催化裂化裝置:回收高溫煙氣余熱,產生蒸汽供生產使用,年節約標準煤數千噸。

電力行業:

燃氣輪機余熱回收:將排煙溫度從600℃降至150℃,熱效率提升8%-10%,年減排二氧化碳超10萬噸。

燃煤鍋爐煙氣冷卻:回收煙氣余熱加熱鍋爐給水,減少燃料消耗15%-20%。

冶金行業:

高爐煤氣余熱回收:將煤氣溫度從200℃降至50℃,熱回收率從65%提升至88%,年節約標準煤2.1萬噸。

電弧爐煙氣冷卻:回收煙氣余熱產生蒸汽,滿足廠區供暖需求。

清潔能源領域:

燃料電池系統:預熱氫氣并回收廢熱,系統效率提升5%-8%。

生物質能源利用:回收生物質燃燒余熱,提高燃燒效率10%-15%。

太陽能熱能利用:在太陽能集熱系統中,將太陽能轉化為熱能并儲存,供暖效率提升20%-30%。

新興技術融合:

超臨界CO?循環:在太陽能、生物質能發電中,氣氣換熱器實現熱源與冷源間的高效熱能轉移。

氫能源應用:優化氫氣熱管理,提高氫燃料電池系統效率。

四、技術趨勢與未來展望

高效換熱技術:

新型傳熱介質:采用納米流體等高導熱介質,提升傳熱效率。

結構優化:3D打印流道技術實現定制化設計,比表面積提升至500㎡/m³,傳熱系數突破12000W/(m²·℃)。

多功能化應用:

集成化設計:將換熱器與蒸汽發生器、除濕器等功能模塊集成,減少設備占地面積。

跨領域應用:在數據中心冷卻、電池熱管理等新興領域發揮作用。

智能化控制:

數字孿生技術:構建虛擬模型實時映射運行狀態,AI算法預測剩余壽命準確率超95%。

物聯網聯動:與余熱發電裝置、儲能系統聯動,實現能源系統高效運行。

材料創新:

碳化硅-石墨烯復合材料:導熱系數突破300W/(m·K),耐高溫性能提升至1600℃。

鈦合金材料:抗腐蝕性能優異,適用于海洋工程和化工工況。

綠色制造與碳中和:

碳足跡降低:通過材料回收和清潔能源驅動,設備全生命周期碳足跡減少30%以上。

清潔能源適配:與太陽能、風能等可再生能源系統深度耦合,推動“零碳工廠”建設。

市場前景:

規模增長:預計到2030年,全球氣氣換熱器市場規模將突破800億元,年復合增長率6%-8%。

需求驅動:清潔能源、氫能源、數據中心等新興領域需求快速增長,占比將超40%。

您的位置:

您的位置: