鈦管換熱器:耐蝕高效熱交換的核心設備

一、技術定位與核心價值

鈦管換熱器是以工業純鈦或鈦合金為材質制成的熱交換設備,通過鈦管壁實現冷熱流體間的熱量傳遞。其核心價值體現在三方面:

工況適應性:在海水、強酸、強堿及高溫高壓等腐蝕性環境中,鈦管表面形成的致密氧化膜(TiO?)可有效阻隔介質侵蝕,使用壽命較不銹鋼設備延長8—10年,維護成本降低60%。

高效熱傳導能力:鈦的導熱系數為17 W/(m·K),結合列管式結構,總傳熱系數(K值)達800—1500 W/m²·℃,較傳統設備提升20%—50%,傳熱效率超95%。

輕量化與高強度:鈦密度僅為鋼的60%(4.5g/cm³),但強度與不銹鋼相當,設計壓力可達10MPa,250℃下強度保持率>90%,短時耐受500℃高溫,適用于深海開采、高溫余熱回收等場景。

二、結構設計與性能優化

核心結構:

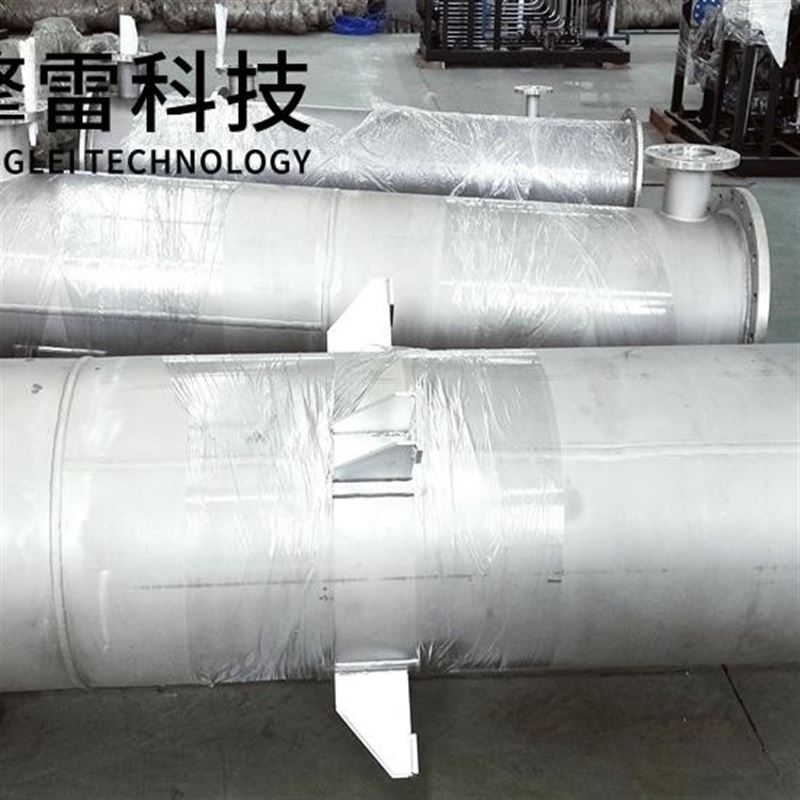

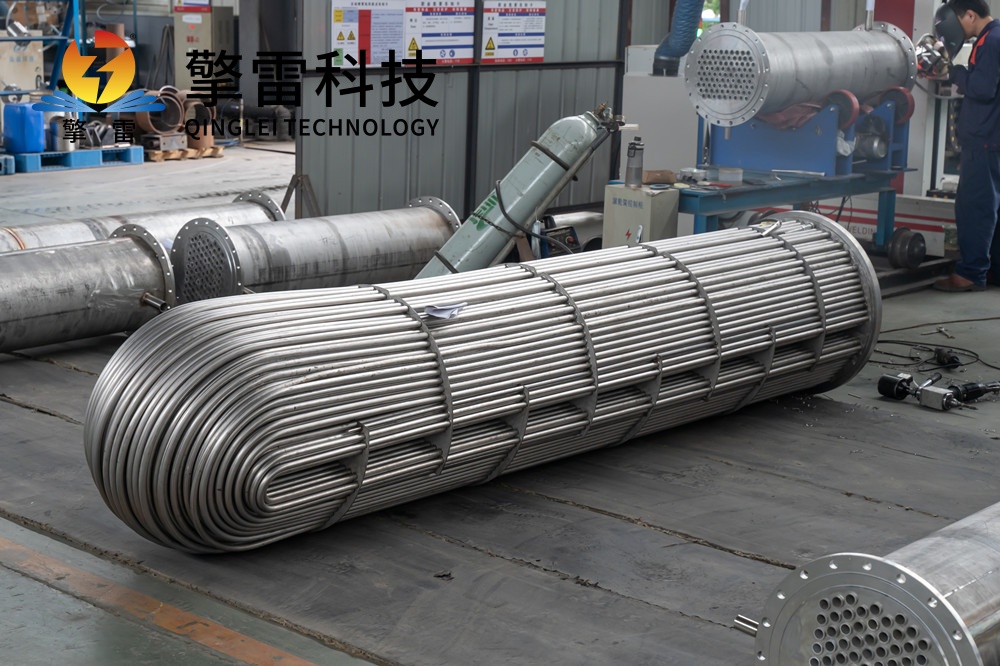

由殼體、管板、鈦管束、折流板(或螺旋導流板)及封頭組成。

鈦管束采用薄壁設計(壁厚0.2—4.5mm),減少熱阻;折流板迫使流體形成湍流,強化對流換熱,實驗顯示傳熱系數提升35%—40%。

管束可拆卸設計便于清洗,模塊化結構降低運輸與安裝成本。

材料創新:

表面強化:通過納米涂層技術將導熱系數提升至25.5 W/(m·K),耐溫范圍擴展至-196℃至1200℃。

合金化:研發Ti-Al-Nb合金,高溫強度與抗蠕變性提升30%;鈦鋼復合板降低成本30%同時保證耐蝕性。

智能化升級:

集成物聯網傳感器與AI算法,實現遠程監控、故障預警(準確率>98%)及自適應調節,節能率達10%—20%。

三、應用場景與效益分析

化工與石油行業:

硫酸生產:處理高溫濃硫酸,替代傳統石墨換熱器,設備壽命延長至15年以上。

氯堿工業:用于電解槽冷卻,耐濕氯氣腐蝕,設備壽命超10年。

渣油加氫:處理高粘度渣油,換熱效率達90%,設備壓降降低30%。

能源與環保領域:

海水淡化:在多效蒸餾(MED)系統中,鈦管換熱器較不銹鋼設備熱效率提升12%,年節約蒸汽成本200萬元。

廢氣處理:作為預熱器或冷卻器,提升能量利用率15%—20%。

核電工業:用于放射性介質冷卻,耐輻射性能優異。

食品與醫藥行業:

牛奶巴氏殺菌:在3MPa壓力下實現UHT殺菌,產品保質期延長至9個月,能耗降低30%。

啤酒釀造:處理含CO?的發酵液,設備CIP清洗周期延長至6個月,微生物污染率<0.1%。

抗生素發酵:提供恒溫環境(溫度波動≤±0.5℃),反應轉化率提升10%。

新興領域:

液流電池儲能:在15 MW/60 MWh全釩液流電池系統中,鈦管換熱器將電解液溫度控制在10—40℃,維持電池效率>85%。

氫能源:優化氫氣熱管理,支持燃料電池系統高效運行。

四、技術趨勢與未來展望

材料迭代:

研發耐氫脆、耐氨腐蝕材料,支持氫燃料、氨燃料動力系統全生命周期碳管理。

推廣鈦合金100%回收技術,碳足跡降低35%,符合綠色制造趨勢。

結構創新:

開發3D打印管束,實現復雜流道一次成型,換熱效率再提升20%,定制化成本降低60%。

結合數字孿生技術,構建虛擬模型實時映射運行狀態,預測性維護降低停機風險。

市場前景:

預計到2030年,全球鈦管換熱器市場規模將突破200億元,年復合增長率8%—10%,其中新能源、海洋工程等領域需求占比將超40%。

您的位置:

您的位置: