在化工、冶金、新能源、環(huán)保等高溫、高壓、強腐蝕工業(yè)場景中,傳統(tǒng)金屬換熱設備常因耐溫、耐腐蝕性能不足而頻繁失效,導致生產(chǎn)中斷與維護成本攀升。碳化硅(SiC)作為一種高性能陶瓷材料,憑借其優(yōu)異的熱穩(wěn)定性、化學惰性和高導熱性,成為制造換熱設備的理想選擇。近年來,國產(chǎn)碳化硅換熱設備通過材料制備、結構設計與制造工藝的持續(xù)創(chuàng)新,已實現(xiàn)從實驗室到工業(yè)化的跨越,在多個領域展現(xiàn)出替代進口產(chǎn)品的潛力。本文將從技術

廠商性質(zhì):生產(chǎn)廠家

廠商性質(zhì):生產(chǎn)廠家 更新時間:2025-09-27

更新時間:2025-09-27 訪 問 量:127

訪 問 量:127

國產(chǎn)碳化硅換熱設備:技術突破、應用優(yōu)勢與未來展望

一、引言

在化工、冶金、新能源、環(huán)保等高溫、高壓、強腐蝕工業(yè)場景中,傳統(tǒng)金屬換熱設備常因耐溫、耐腐蝕性能不足而頻繁失效,導致生產(chǎn)中斷與維護成本攀升。碳化硅(SiC)作為一種高性能陶瓷材料,憑借其優(yōu)異的熱穩(wěn)定性、化學惰性和高導熱性,成為制造換熱設備的理想選擇。近年來,國產(chǎn)碳化硅換熱設備通過材料制備、結構設計與制造工藝的持續(xù)創(chuàng)新,已實現(xiàn)從實驗室到工業(yè)化的跨越,在多個領域展現(xiàn)出替代進口產(chǎn)品的潛力。本文將從技術特性、應用場景、國產(chǎn)化進展及未來趨勢等方面,系統(tǒng)闡述國產(chǎn)碳化硅換熱設備的產(chǎn)業(yè)價值與發(fā)展方向。

二、碳化硅材料的特性與換熱優(yōu)勢

(一)核心物理化學特性

耐高溫性:碳化硅的熔點高達2700℃,可在1600℃以下長期穩(wěn)定使用,遠超金屬材料(如不銹鋼的耐溫上限約650℃)。

耐腐蝕性:對氫氟酸(HF)以外的所有無機酸、堿及有機溶劑具有化學惰性,尤其適用于強腐蝕性介質(zhì)(如濃硫酸、鹽酸、氯堿)的換熱場景。

高導熱性:熱導率達120-270 W/(m·K),是氧化鋁陶瓷的3-5倍,可快速傳遞熱量,減少熱阻。

耐磨性:硬度僅次于金剛石,莫氏硬度達9.5,適合處理含顆粒介質(zhì)的換熱過程。

(二)換熱性能優(yōu)勢

高效傳熱:碳化硅管壁薄(通常0.5-3mm),結合高導熱性,可顯著提升傳熱系數(shù),縮短換熱時間。

緊湊設計:單位體積內(nèi)換熱面積大,設備占地面積較金屬換熱器減少30%-50%,降低空間成本。

長壽命:在強腐蝕、高溫工況下,碳化硅換熱設備壽命可達10年以上,是金屬設備的3-5倍,減少更換頻率與停機損失。

低維護成本:無需頻繁清洗或防腐處理,運行維護費用較金屬設備降低40%-60%。

三、國產(chǎn)碳化硅換熱設備的技術突破與產(chǎn)品類型

(一)材料制備技術突破

反應燒結法:通過硅粉與碳粉在高溫下反應生成碳化硅,結合滲硅工藝填補孔隙,實現(xiàn)高密度(≥3.0 g/cm3)與高強度(彎曲強度≥350 MPa)。

無壓燒結法:采用高純碳化硅粉體,通過無壓燒結工藝制備近全致密材料(孔隙率<1%),耐腐蝕性提升50%以上。

納米改性技術:在碳化硅基體中引入納米碳化硅或碳化硼顆粒,提升材料韌性(斷裂韌性≥4.5 MPa·m1/2),減少脆性斷裂風險。

(二)核心產(chǎn)品類型

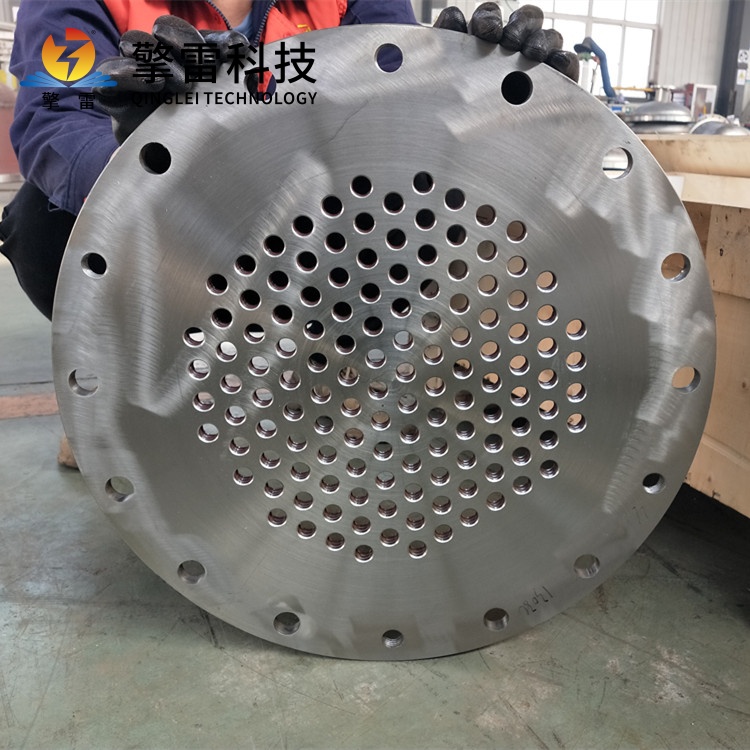

碳化硅列管式換熱器:

結構:由碳化硅管束、金屬殼體、管板及密封件組成,適用于氣-氣、氣-液換熱。

創(chuàng)新點:采用自蔓延高溫合成(SHS)技術制備管束,實現(xiàn)管壁厚度均勻性控制,提升密封可靠性。

碳化硅板式換熱器:

結構:由碳化硅板片與密封墊片交替疊加而成,適用于低粘度液體的換熱與冷卻。

創(chuàng)新點:開發(fā)出可拆卸式板片結構,支持在線清洗與單片更換,維護效率提升80%。

碳化硅沉浸式換熱器:

結構:將碳化硅管束直接沉浸于腐蝕性液體中,通過管內(nèi)冷卻介質(zhì)實現(xiàn)換熱。

創(chuàng)新點:采用激光焊接技術連接管束與管板,泄漏率降低至0.01%以下,滿足半導體行業(yè)超純水制備需求。

四、國產(chǎn)碳化硅換熱設備的典型應用場景

(一)化工行業(yè)

硫酸生產(chǎn):在接觸法硫酸工藝中,碳化硅換熱器用于冷卻二氧化硫氧化反應產(chǎn)生的高溫氣體(約600℃),將氣體溫度降至400℃以下,同時回收余熱生產(chǎn)蒸汽,年節(jié)約標煤超2000噸。

氯堿工業(yè):在電解食鹽制堿過程中,碳化硅換熱器用于冷卻氯氣(含濕氫氯酸),避免金屬設備因腐蝕導致的氯氣泄漏,設備壽命從2年延長至10年以上。

(二)冶金行業(yè)

鋼渣處理:在鋼渣顯熱回收系統(tǒng)中,碳化硅沉浸式換熱器將1500℃的液態(tài)鋼渣熱量傳遞給水,產(chǎn)生1.2 MPa蒸汽用于發(fā)電,熱回收效率達65%,年減排二氧化碳1.5萬噸。

有色金屬冶煉:在銅、鎳冶煉的煙氣制酸工藝中,碳化硅換熱器用于冷卻含SO?的高溫煙氣(約500℃),耐腐蝕性能優(yōu)于哈氏合金,維護成本降低70%。

(三)新能源行業(yè)

光伏產(chǎn)業(yè):在多晶硅生產(chǎn)過程中,碳化硅換熱器用于冷卻三氯氫硅合成反應產(chǎn)生的高溫氣體(約300℃),避免金屬設備因氫氟酸腐蝕導致的產(chǎn)品純度下降,硅料合格率提升5%。

氫能領域:在質(zhì)子交換膜燃料電池(PEMFC)的氫氣循環(huán)系統(tǒng)中,碳化硅換熱器用于冷卻電堆出口的高溫氫氣(約80℃),耐氫脆性能優(yōu)于不銹鋼,系統(tǒng)壽命延長至2萬小時以上。

(四)環(huán)保行業(yè)

廢酸處理:在鋼鐵行業(yè)廢鹽酸再生系統(tǒng)中,碳化硅換熱器用于預熱廢酸(從20℃加熱至80℃),減少加熱蒸汽消耗30%,同時耐受鹽酸中游離氯的腐蝕。

煙氣脫硫:在燃煤電廠濕法脫硫工藝中,碳化硅換熱器用于冷卻脫硫塔出口的飽和煙氣(約50℃),避免金屬設備因低溫腐蝕導致的穿孔,設備可用率提升至98%。

五、國產(chǎn)碳化硅換熱設備的國產(chǎn)化進展與挑戰(zhàn)

(一)國產(chǎn)化率提升

材料端:國內(nèi)企業(yè)(如山東金鴻新材料、蘇州賽瑯泰克)已實現(xiàn)高純碳化硅粉體(純度≥99.5%)的規(guī)模化生產(chǎn),打破國外壟斷,成本較進口降低40%。

設備端:國產(chǎn)碳化硅換熱器在化工、冶金領域的從2015年的15%提升至2023年的45%,部分產(chǎn)品性能達到水平(如耐溫1600℃、耐壓2.5 MPa)。

(二)核心挑戰(zhàn)

制造工藝一致性:碳化硅燒結過程中易產(chǎn)生微觀裂紋或孔隙,導致設備局部強度下降,需通過X射線無損檢測技術實現(xiàn)100%全檢。

密封技術:碳化硅與金屬殼體的連接需解決熱膨脹系數(shù)差異(碳化硅線膨脹系數(shù)4.7×10??/℃,不銹鋼為17×10??/℃),防止運行中因熱應力導致密封失效。

成本競爭力:碳化硅原料成本占設備總價的60%以上,需通過擴大生產(chǎn)規(guī)模(如建設萬噸級碳化硅粉體生產(chǎn)線)進一步降本。

六、國產(chǎn)碳化硅換熱設備的未來發(fā)展趨勢

(一)材料性能升級

復合碳化硅:開發(fā)碳化硅-碳纖維、碳化硅-石墨烯復合材料,提升材料韌性(斷裂韌性≥6 MPa·m1/2)與抗熱震性(耐1000℃急冷急熱循環(huán))。

梯度功能材料:在碳化硅管壁內(nèi)層引入耐腐蝕涂層(如氮化硅),外層保持高導熱性,實現(xiàn)“耐蝕-導熱"功能一體化。

(二)智能化與集成化

數(shù)字孿生:構建碳化硅換熱器的虛擬模型,模擬不同工況下的熱應力分布與腐蝕速率,優(yōu)化設計參數(shù)與運行策略。

模塊化設計:開發(fā)標準化的碳化硅換熱模塊,支持快速組裝與擴展,滿足柔性化生產(chǎn)需求。

(三)綠色制造與循環(huán)經(jīng)濟

廢料回收:建立碳化硅切削廢料(如管束加工余料)的回收再利用體系,通過碳熱還原法重新制備碳化硅粉體,降低資源消耗。

低碳工藝:采用微波燒結、放電等離子燒結(SPS)等節(jié)能技術,將碳化硅燒結能耗降低50%以上。

七、結論

國產(chǎn)碳化硅換熱設備憑借其耐高溫、耐腐蝕、高導熱等核心優(yōu)勢,已成為化工、冶金、新能源等領域裝備國產(chǎn)化的重要突破口。通過材料創(chuàng)新、工藝優(yōu)化與智能化升級,國產(chǎn)設備在性能、成本與可靠性上已具備與國際品牌競爭的實力。未來,隨著“雙碳"目標的推進與工業(yè)綠色轉(zhuǎn)型的加速,碳化硅換熱設備將迎來更廣闊的市場空間,為推動中國制造業(yè)向化、智

您的位置:

您的位置: